ﺅﺟﺛl(fﺅﺟﺛﺅﺟﺛ)ﻣSﺅﺟﺛﺅﺟﺛ(jiﺅﺟﺛﺅﺟﺛ)ﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛUﺯ؟ﺅﺟﺛCﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﺕﺅﺟﺛﺅﺟﺛﮞﺅﺟﺛﺅﺟﺛ

ﻕﺅﺟﺛﺅﺟﺛﺱﺎﺅﺟﺛﺥﺏﺅﺟﺛl(fﺅﺟﺛﺅﺟﺛ)ﻣSﺅﺟﺛF(xiﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻌﭖﺥﭦﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﮩ۰۱Uﺯ؟ﺅﺟﺛﺧﺓﺧﺎﺅﺟﺛﺅﺟﺛ_ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛUﺯ؟ﺅﺟﺛCﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﺎﺅﺟﺛﺅﺟﺛﻊﭖﻉﭖﺫﺅﺟﺛﺅﺟﺛ},ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺩﺛﺅﺟﺛﻗ(yﺅﺟﺛﺅﺟﺛu)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺱ۷ﺅﺟﺛ^ﺫ،ﺅﺟﺛSﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﺕﺅﺟﺛﺷ۶ﺅﺟﺛﺅﺟﺛ(jiﺅﺟﺛﺅﺟﺛ)ﺯ؟ﺅﺟﺛﺅﺟﺛﮌ۸ﺅﺟﺛﺱUﺯ؟ﺅﺟﺛCﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﺗﺅﺟﺛﺯ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛF(xiﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛAﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﮊﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺥﭘﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛCﺫ،ﺅﺟﺛSﺅﺟﺛﺅﺟﺛ(jiﺅﺟﺛﺅﺟﺛ)ﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛUﺯ؟ﺅﺟﺛﺥﺝCﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛKﺅﺟﺛﺅﺟﺛﺅﺟﺛF(xiﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺧﺓﺧ۰ﺅﺟﺛ

ﺅﺟﺛﺅﺟﺛﻣSﺅﺟﺛﺅﺟﺛﺅﺟﺛﻠﺗ۳ﺅﺟﺛI(yﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻌﺍﺅﺟﺛﺫ،ﺅﺟﺛﺅﺟﺛﺅﺟﺛa(chﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛﺅﺟﺛﮄﺍﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣ؛F(xiﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛYﺿﺑﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛF(xiﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛﺅﺟﺛ(jiﺅﺟﺛﺅﺟﺛ)ﺯ؟ﺅﺟﺛpﺅﺟﺛﺧﭦﺱUﺯ؟ﺅﺟﺛCﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺹﺏﺭﺅﺟﺛﺅﺟﺛﺻﺅﺟﺛﺅﺟﺛﺅﺟﺛﻣSﺅﺟﺛﺅﺟﺛﺅﺟﺛRﺅﺟﺛﺥﺝoﺅﺟﺛﺅﺟﺛﺅﺟﺛﺳﺅﺟﺛ(wﺅﺟﺛﺅﺟﺛ),ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺷﺝﺅﺟﺛﺅﺟﺛY(jiﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺱﺎﺅﺟﺛﺥﺏﻣSﺫ،ﺅﺟﺛSﺅﺟﺛﺅﺟﺛ(jiﺅﺟﺛﺅﺟﺛ)ﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛUﺯ؟ﺅﺟﺛCﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﺕﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺥﺟﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯﭨﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛl(fﺅﺟﺛﺅﺟﺛ)ﻣSﺅﺟﺛﺅﺟﺛ(jiﺅﺟﺛﺅﺟﺛ)ﺯ؟ﺅﺟﺛﺅﺟﺛﮌ۸ﺅﺟﺛﺱUﺯ؟ﺅﺟﺛCﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﺗﺅﺟﺛﺯﺅﺟﺛﻌﺝﺅﺟﺛﺅﺟﺛwﺅﺟﺛﺅﺟﺛﺅﺟﺛﮊﺅﺟﺛﺅﺟﺛ`ﺅﺟﺛﺷﭖﺥﺅﺟﺛ(yﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛl(fﺅﺟﺛﺅﺟﺛ)ﻣSﺅﺟﺛﺅﺟﺛ(jiﺅﺟﺛﺅﺟﺛ)ﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛUﺯ؟ﺅﺟﺛCﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺷﺝﺅﺟﺛﺅﺟﺛﻕﺗ۸ﺅﺟﺛﺅﺟﺛﺻﭨﺅﺟﺛﺅﺟﺛﺅﺟﺛﺥ ﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛ

01 ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﮄﺍﺫ،ﺅﺟﺛSﺅﺟﺛﺅﺟﺛ(jiﺅﺟﺛﺅﺟﺛ)ﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛUﺯ؟ﺅﺟﺛCﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣ ﺅﺟﺛrﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ

1 ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﮄﺍﻣSﺫ۰ﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛr

ﺅﺟﺛﺱﺎﺅﺟﺛﺥﺏﻣSﺅﺟﺛaﺅﺟﺛoﺯ؟ﺯ؟ﺿﺑﺫ،ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺿﺑﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺿﺑﺅﺟﺛﻊﭖﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺱﺝﺅﺟﺛﺱﺗﺅﺟﺛﺯﺅﺟﺛﺅﺟﺛﺅﺟﺛﮊﺓﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺫ،ﺅﺟﺛSﺫ۰ﺯ؟ﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺻ۹ﺅﺟﺛﺅﺟﺛ7ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛMﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﻅeﺅﺟﺛﺅﺟﺛﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺯ؟ﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛWﺅﺟﺛﺅﺟﺛﺅﺟﺛ}ﺯ؟ﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng),ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛI(yﺅﺟﺛﺅﺟﺛ)ﺯ؟ﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng),ﺅﺟﺛﺅﺟﺛﺣﺅﺟﺛﺅﺟﺛﺯ؟ﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻏﺣﭦﺯ؟ﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng),ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻧﺙﺍﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛkﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻁﺝﺅﺟﺛﺅﺟﺛsﺯ؟ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛa(chﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻍUﺯ؟ﺅﺟﺛﺅﺟﺛﺻ۹ﺅﺟﺛﺅﺟﺛﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺣﺅﺟﺛﺅﺟﺛUﺯ؟,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﭦﺅﺟﺛUﺯ؟,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛI(yﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛUﺯ؟,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛAﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛBﺱﺕﺅﺟﺛﺅﺟﺛﺯ؟,ﺅﺟﺛﺅﺟﺛﺅﺟﺛO(shﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﻛﺓﺑﺵﺑﺯ؟ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛ

ﺥﺟﮄﺍﻣSﺫ۰ﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺡﺅﺟﺛﺅﺟﺛ},ﺅﺟﺛﺅﺟﺛ

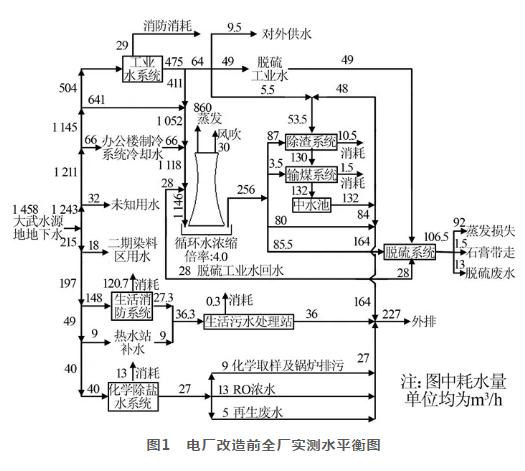

ﺅﺟﺛﺅﺟﺛ1ﺅﺟﺛﺅﺟﺛﺫ۰ﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛ^ﺅﺟﺛﺅﺟﺛﺅﺟﺛ~ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺻ۹ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺯ؟ﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺥﺟﮄﺍﺅﺟﺛﺅﺟﺛﻣSﺫ۰ﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﻅeﺅﺟﺛﺅﺟﺛ1 458 m3/hﺅﺟﺛﺅﺟﺛ240 m3/h,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ^ﺫ۰ﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛ~ﺅﺟﺛﺅﺟﺛﺻ(guﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺻ۹ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﻣSﺅﺟﺛﺅﺟﺛﺅﺟﺛﺧUﺯ؟ﺯ؟ﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺱ؛ﺅﺟﺛrﺅﺟﺛMﺅﺟﺛﻙ۰ﭘﺭﺛﺅﺟﺛ|ﮌ۰ﺷ۰ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺫﺝﺅﺟﺛﺅﺟﺛCﺅﺟﺛﺅﺟﺛﺅﺟﺛﺧﺓﺧﺯﮌ۰ﺅﺟﺛﺅﺟﺛﺅﺟﺛDB 37/656-2006ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛcﺅﺟﺛﺅﺟﺛﺅﺟﺛoﺅﺟﺛ^(qﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﻧﺯﮌﺙﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻐﺕﺥﺳﭖﺅﺟﺛﺻ۹ﺅﺟﺛﮩ۲؛ﺙﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ}ﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛCOD,ﺅﺟﺛﺅﺟﺛBOD5ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻉﺓﻅeﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ1 600ﺅﺟﺛﺅﺟﺛ50,ﺅﺟﺛﺅﺟﺛ10,ﺅﺟﺛﺅﺟﺛ5ﺅﺟﺛﺅﺟﺛ15,ﺅﺟﺛﺅﺟﺛ0.5 mg/L,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻣSﺥﺟﮄﺍﺅﺟﺛﺅﺟﺛﺅﺟﺛWﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟,ﺅﺟﺛﺅﺟﺛﺣﭦﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺧ۲ﺅﺟﺛﺅﺟﺛﻛﭦ؛ﺅﺟﺛ}ﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺫﺏﺅﺟﺛﺅﺟﺛ^ﺅﺟﺛﺧﺓﺅﺟﺛﺅﺟﺛﺅﺟﺛﻅﭖ1 600 mg/Lﺅﺟﺛﺅﺟﺛﺻ۹ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛoﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛF(xiﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛ_ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺧﺓﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛ

ﺅﺟﺛﺅﺟﺛ2ﺅﺟﺛﺅﺟﺛﺯ؟ﺿﺑﺯ؟ﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛAﺅﺟﺛﺫﺕﻑ۲ﺅﺟﺛﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺯ؟ﺅﺟﺛﺅﺟﺛsﺅﺟﺛﺅﺟﺛﺅﺟﺛﮌﭖﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺯ؟ﺅﺟﺛaﺅﺟﺛﺅﺟﺛﺯ؟ﮌﺗﺅﺟﺛﺣﺑﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺿﺑﺅﺟﺛﻊﭖﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟,ﺅﺟﺛﺅﺟﺛﺅﺟﺛAﺅﺟﺛﺫﺅﺟﺛ190~200mg/LﺅﺟﺛﺅﺟﺛCaCO3ﺽﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺽﺎﺅﺟﺛﺫﺙs375 ~400 mg/LﺅﺟﺛﺅﺟﺛCaCO3ﺽﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛAﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺽﺎﺅﺟﺛﺫﺝﺅﺟﺛﺅﺟﺛ^ﺅﺟﺛﻑ۲ﺅﺟﺛﻅﺎﺅﺟﺛﺅﺟﺛﺅﺟﺛaﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛsﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯﺅﺟﺛsﺅﺟﺛﺅﺟﺛﺅﺟﺛﮌﭖﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺯ؟ﺅﺟﺛaﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﻉﺅﺟﺛﺅﺟﺛﮌﺗﻣSﺅﺟﺛﺅﺟﺛ?cﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺯ؟,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛ^ﺅﺟﺛﺅﺟﺛﺅﺟﺛ~ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺻ۹ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛ

ﺅﺟﺛﺅﺟﺛ3ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛg(shﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﮩ۰۲ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ]ﺅﺟﺛﺅﺟﺛﺅﺟﺛO(shﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛsﺅﺟﺛﻕﺛﭨﺅﺟﺛQﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛaﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛsﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﻊﭘﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺥﭘﺅﺟﺛﺅﺟﺛMﺅﺟﺛﺅﺟﺛtﺅﺟﺛﺅﺟﺛﺅﺟﺛﻎﺓﺅﺟﺛﺯ؟ﺻ۹ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﮌﺗﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛyﺅﺟﺛﺿMﺅﺟﺛﺅﺟﺛﺅﺟﺛﺧﺓﺅﺟﺛﺻ۹ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛ

ﺅﺟﺛﺅﺟﺛ4ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﭦﺅﺟﺛUﺯ؟ﺅﺟﺛﻁﺙﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﮊﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻊﭖﻉ۰ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﭦﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﭦﺅﺟﺛUﺯ؟ﺅﺟﺛﻁﺙﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺫ،,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﭦﺯ؟ﺱ۷ﺅﺟﺛ^ﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﭦﺅﺟﺛﺅﺟﺛﺣﭦﺯ؟ﺅﺟﺛD(zhuﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛ\ﻁﺝﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛwﺅﺟﺛeﺷ۰,ﺅﺟﺛﺅﺟﺛﺅﺟﺛMﺅﺟﺛﻙﺎﭨﺅﺟﺛﺯﺑﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﭦﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻁﺙﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﭦﺯ؟ﺅﺟﺛHﺅﺟﺛMﺅﺟﺛﺷﭦﺅﺟﺛﺅﺟﺛﺳﺏﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻎMﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺻ۹ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺣﭦﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺧﺑﺅﺟﺛﺅﺟﺛﻌh(huﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛﺅﺟﺛﺅﺟﺛLﺅﺟﺛUﺅﺟﺛﺅﺟﺛ

ﺅﺟﺛﺅﺟﺛ5ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛWﺅﺟﺛUﺯ؟ﺳﺑﺅﺟﺛMﺅﺟﺛﺷﺓﺅﺟﺛﻧﭨﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺥﺟﮄﺍﺅﺟﺛﺅﺟﺛﺅﺟﺛWﺅﺟﺛﺅﺟﺛﺅﺟﺛ}ﺯ؟ﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛ^ﺅﺟﺛVﺅﺟﺛO(shﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﻛﺓﺑﺵﺑﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛBﺱﺕﺅﺟﺛﺅﺟﺛﺯ؟,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﻡﭨﮞﺑﺎﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛWﺫ۰ﺅﺟﺛﺅﺟﺛﺯ؟,ﺅﺟﺛﺅﺟﺛﮒ tﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﮊﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺻﭨﺅﺟﺛﻁﺙﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛI(yﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛUﺯ؟ﮊﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﮊﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ_ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺧﺓﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛ]ﺅﺟﺛﺅﺟﺛﺅﺟﺛMﺅﺟﺛﺷﭨﺅﺟﺛﺅﺟﺛWﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﻧﭨﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣ۰ﺅﺟﺛ

ﺅﺟﺛﺅﺟﺛ6ﺅﺟﺛﺅﺟﺛﺣﺅﺟﺛﺅﺟﺛUﺯ؟ﮊﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛO(shﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺵﭨﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﻣSﺿﺅﺟﺛﺷﭖﺅﺟﺛﺣﺅﺟﺛﺅﺟﺛUﺯ؟ﮊﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛO(shﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛpﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛgﺅﺟﺛﺅﺟﺛﺅﺟﺛﻊ۲ﺅﺟﺛﺅﺟﺛoﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﻅﺅﺟﺛﮌﺗﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺯ؟ﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺻﺕﺅﺟﺛﺅﺟﺛﺅﺟﺛﻑ۲ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ^ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛ

2ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﮄﺍﺫ،ﺅﺟﺛSﺯ؟ﺩﺛﺅﺟﺛﺅﺟﺛ

ﺯ؟ﺩﺛﺅﺟﺛﺅﺟﺛﺿﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻣSﺅﺟﺛﺅﺟﺛ(jiﺅﺟﺛﺅﺟﺛ)ﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛF(xiﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺩWﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺥﭨﺅﺟﺛﺅﺟﺛA(chﺅﺟﺛﺅﺟﺛ),ﺅﺟﺛﺅﺟﺛﺱ۷ﺅﺟﺛ^ﺿﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻣSﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛF(xiﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛﺅﺟﺛﺱﺕﺅﺟﺛﺯ؟ﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﻅ؟ﺅﺟﺛgﺅﺟﺛﺥﭘﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛP(guﺅﺟﺛﺅﺟﺛn)ﺵﭖﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻁﺗﺅﺟﺛ(jiﺅﺟﺛﺅﺟﺛ)ﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛc,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺻﺏﺅﺟﺛﺅﺟﺛﺅﺟﺛ(jiﺅﺟﺛﺅﺟﺛ)ﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺩﭘﺅﺟﺛﺅﺟﺛﺷﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺷﭖﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ(jiﺅﺟﺛﺅﺟﺛ)ﺯ؟ﺻ(guﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺿﺅﺟﺛﺥﺅﺟﺛ(shﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛ(jﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛKﺅﺟﺛRﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺫ،ﺅﺟﺛSﺯ؟ﺩﺛﺅﺟﺛﺅﺟﺛD,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻅﺎﺅﺟﺛ^ﺅﺟﺛﺅﺟﺛﺅﺟﺛwﺅﺟﺛF(xiﺅﺟﺛﺅﺟﺛn)ﺫ،ﺅﺟﺛSﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻍﺅﺟﺛﺅﺟﺛHﺅﺟﺛﺅﺟﺛr,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻌﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺫ،ﺅﺟﺛSﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛnﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛF(xiﺅﺟﺛﺅﺟﺛn)ﺫ،ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﮌﺝﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺷﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺷﭖﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛx,ﺅﺟﺛﺅﺟﺛ

ﻣSﺅﺟﺛﻌﺕﺅﺟﺛﺅﺟﺛﺅﺟﺛﮄﺍﺅﺟﺛﺅﺟﺛﺫ،ﺅﺟﺛSﺯ؟ﺩﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛMﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺡyﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛKﺅﺟﺛﺳﺏﺭﺕﺅﺟﺛﺅﺟﺛﺅﺟﺛﮄﺍﺅﺟﺛﺅﺟﺛﺅﺟﺛyﺯ؟ﺩﺛﺅﺟﺛﺅﺟﺛDﺅﺟﺛﺅﺟﺛﺅﺟﺛY(jiﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺻﺅﺟﺛD1,ﺅﺟﺛﺅﺟﺛ

ﺅﺟﺛﺭD1ﺅﺟﺛﺅﺟﺛﻅ۹,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﮄﺍﺫ،ﺅﺟﺛSﺯ؟ﺩﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺡﺅﺟﺛﺅﺟﺛ}ﺅﺟﺛﺅﺟﺛ

ﺅﺟﺛﺅﺟﺛ1ﺅﺟﺛﺅﺟﺛﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺯ؟ﺅﺟﺛﺅﺟﺛsﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ^ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﮄﺍﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺩﺅﺟﺛ(shﺅﺟﺛﺅﺟﺛ)ﻅﭖﺅﺟﺛﺅﺟﺛ4.0,ﺅﺟﺛﺅﺟﺛﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺯ؟ﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ1 146 m3/hﺅﺟﺛﺅﺟﺛﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ256 m3/h,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ^ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛ

ﺅﺟﺛﺅﺟﺛ2ﺅﺟﺛﺅﺟﺛﻏﺣﭦﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻌﺎﺅﺟﺛﺅﺟﺛﺣﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng),ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺻ]ﺅﺟﺛﺅﺟﺛﺅﺟﺛO(shﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛsﺅﺟﺛﻕﺛﭨﺅﺟﺛQﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛsﺯ؟ﺅﺟﺛaﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﮄﺏﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺱ؛ﺅﺟﺛrﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺫ،ﺅﺟﺛSﺅﺟﺛﺅﺟﺛﺣﭦﺅﺟﺛUﺯ؟ﮊﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﮊﭦﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛO(shﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺵﭨﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺭﭦﺅﺟﺛﺣﭦﺅﺟﺛUﺯ؟ﺅﺟﺛoﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛ

ﺅﺟﺛﺅﺟﺛ3ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛWﺅﺟﺛﺅﺟﺛﺅﺟﺛ}ﺯ؟ﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛUﺯ؟ﺳﺑﺅﺟﺛﺅﺟﺛﺅﺟﺛF(xiﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛﺅﺟﺛﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ}ﺯ؟ﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺷﺕﺅﺟﺛﻧUﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛY(jiﺅﺟﺛﺅﺟﺛ)ﺯ؟ﺅﺟﺛﺅﺟﺛﮊﺅﺟﺛﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﮒ tﺅﺟﺛﺅﺟﺛﺅﺟﺛﻍﭖﺥﺏﺅﺟﺛﺅﺟﺛ}ﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻅ؟ﮄﺍﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺧﺓﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺳﺑﺅﺟﺛﺅﺟﺛﺅﺟﺛF(xiﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛ

ﺅﺟﺛﺅﺟﺛ4ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺳﺑﺅﺟﺛﺅﺟﺛﺅﺟﺛF(xiﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣ۲ﺅﺟﺛﺅﺟﺛHﺅﺟﺛﻁﺙﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺧﺓﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺻﭨﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛYﺿﺑﺅﺟﺛﺅﺟﺛﺅﺟﺛM,ﺅﺟﺛﺅﺟﺛ

02 ﺅﺟﺛﺅﺟﺛ(jiﺅﺟﺛﺅﺟﺛ)ﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛUﺯ؟ﺅﺟﺛCﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﺕﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺥﺟﺅﺟﺛﺥﺅﺟﺛﮌ۸

1 ﺅﺟﺛﺅﺟﺛ(jiﺅﺟﺛﺅﺟﺛ)ﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛUﺯ؟ﺅﺟﺛCﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﺕﺅﺟﺛﺅﺟﺛﺅﺟﺛﺿﺅﺟﺛtﺅﺟﺛﺥﺑ_ﺅﺟﺛﺅﺟﺛ

ﺫ،ﺅﺟﺛSﺯ؟ﺩﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﮄﺗﺅﺟﺛ(jiﺅﺟﺛﺅﺟﺛ)ﺯ؟ﺅﺟﺛﺱUﺯ؟ﺅﺟﺛCﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﺕﺅﺟﺛﺅﺟﺛﺅﺟﺛﺥﭨﺅﺟﺛﺅﺟﺛA(chﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﻕﺅﺟﺛﺯ؟ﺩﺛﺅﺟﺛﻗﺓﺑﺽﺏﺅﺟﺛﺅﺟﺛﺅﺟﺛﺥﺅﺟﺛﺅﺟﺛ},ﺅﺟﺛﺅﺟﺛﺿﻣSﺫ،ﺅﺟﺛSﺅﺟﺛﺅﺟﺛ(jiﺅﺟﺛﺅﺟﺛ)ﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛUﺯ؟ﺅﺟﺛCﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺿﺅﺟﺛtﺅﺟﺛ_ﺅﺟﺛﺅﺟﺛﺅﺟﺛﻠ۲ﭦﺅﺟﺛﺅﺟﺛﺅﺟﺛﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺯ؟ﺅﺟﺛﺅﺟﺛsﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﭦﺯ؟/ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛO(shﺅﺟﺛﺅﺟﺛ)ﮌ۸ﺅﺟﺛﺅﺟﺛﺅﺟﺛpﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺯ؟ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛI(yﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﻧﭨﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﮊﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛF(xiﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛAﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛF(xiﺅﺟﺛﺅﺟﺛn)ﺫ،ﺅﺟﺛSﺅﺟﺛUﺯ؟ﺅﺟﺛ_ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺧﺓﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛKﺅﺟﺛﺅﺟﺛﺅﺟﺛF(xiﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺧﺓﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛ

2 ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺯ؟ﺅﺟﺛﺅﺟﺛsﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ

ﺅﺟﺛﺅﺟﺛ1ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛsﺅﺟﺛﺅﺟﺛﺅﺟﺛﮌﭖﺥﺑ_ﺅﺟﺛﺅﺟﺛ

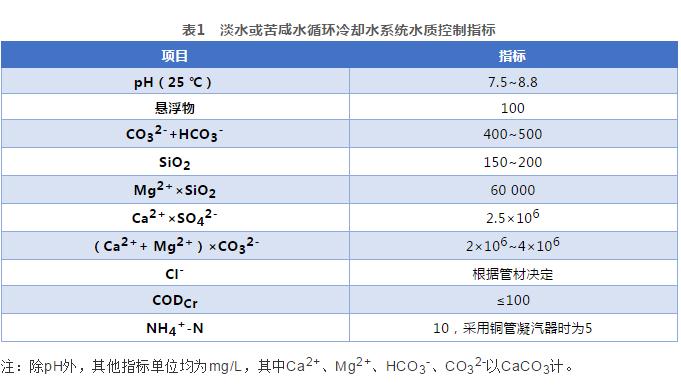

ﺽﺍﻥﺅﺟﺛsﺅﺟﺛﺅﺟﺛﺅﺟﺛﮌﭖﺅﺟﺛﺅﺟﺛﺅﺟﺛﺻ۹ﺅﺟﺛﺅﺟﺛﺅﺟﺛﻊﺅﺟﺛﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺯ؟ﺅﺟﺛﺅﺟﺛﮊﺙﺅﺟﺛﺅﺟﺛﺅﺟﺛ}ﺅﺟﺛAﺅﺟﺛﺫ۰ﺅﺟﺛﺽﺎﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺻﺕﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛCl-ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺫ۰ﺅﺟﺛﺅﺟﺛﺅﺟﺛsﺅﺟﺛﺅﺟﺛﺅﺟﺛﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺯ؟ﺅﺟﺛﺷﺕﺅﺟﺛﺅﺟﺛxﺅﺟﺛﺽﭦﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ(yﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺹﺅﺟﺛﺅﺟﺛﺻ(guﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ(shﺅﺟﺛﺅﺟﺛ)ﻅﭖﺻﺅﺟﺛﺅﺟﺛ1,ﺅﺟﺛﺅﺟﺛ

ﺿﺯ؟ﺯ؟ﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺻ۹ﺅﺟﺛxﺅﺟﺛﺅﺟﺛﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺻﺅﺟﺛﺅﺟﺛ2,ﺅﺟﺛﺅﺟﺛ

ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺿﻣSﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻎﺎﺥﺎﺅﺟﺛﺅﺟﺛﺅﺟﺛS31603ﺅﺟﺛﺅﺟﺛﺅﺟﺛPﻛ۲ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ1 000 mg/LﺅﺟﺛﺅﺟﺛCl-,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﮌﺕﺅﺟﺛﺅﺟﺛﺅﺟﺛ(jﺅﺟﺛﺅﺟﺛ)ﺿﺯ؟ﺯ؟ﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛY(jiﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺵﺎﺅﺟﺛ1ﺅﺟﺛﺅﺟﺛ(shﺅﺟﺛﺅﺟﺛ)ﻅﭖ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻁﺅﺟﺛﺅﺟﺛﺿﻣSﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺯ؟ﺅﺟﺛﺅﺟﺛsﺅﺟﺛﺅﺟﺛﺅﺟﺛﮌﺟﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ_ﺅﺟﺛﺅﺟﺛ8~10ﺅﺟﺛﺅﺟﺛ

ﺱ؛ﺅﺟﺛrﺿﻣSﺳﺁﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻕﺗ۳ﺿﭦﺅﺟﺛﺅﺟﺛﺯ؟ﺿﺑﺯ؟ﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛsﺅﺟﺛﺅﺟﺛﺅﺟﺛﮌﭖﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛMﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯﺝﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﻟﺗﺕﺿﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻎﺎﺅﺟﺛﺅﺟﺛﺱﺕﺅﺟﺛﺅﺟﺛgﺿﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛY(jiﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺱ؛ﺯﺅﺟﺛﺅﺟﺛﺅﺟﺛlﺅﺟﺛﺅﺟﺛﺅﺟﺛﺡﺅﺟﺛsﺅﺟﺛﺅﺟﺛﺅﺟﺛﮌﺝﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ_ﺅﺟﺛﺅﺟﺛ9.5ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ]ﺅﺟﺛﺅﺟﺛﺯﺅﺟﺛﺭﺎﺅﺟﺛﺅﺟﺛﺱﺅﺟﺛﺅﺟﺛHﺅﺟﺛﺅﺟﺛ(yﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛr,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ(yﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛﺅﺟﺛ(shﺅﺟﺛﺅﺟﺛ)ﺫ۰0.8,ﺅﺟﺛﺅﺟﺛﺅﺟﺛ_ﺅﺟﺛﺅﺟﺛﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺯ؟ﺅﺟﺛﺅﺟﺛsﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺫ۰ﻅﭖﺅﺟﺛﺅﺟﺛ(yﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ7.6,ﺅﺟﺛﺅﺟﺛ

ﺅﺟﺛﺅﺟﺛ(jﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛ^ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺩﺛﺅﺟﺛﺅﺟﺛﮩ۲؛ﺕﺅﺟﺛﺅﺟﺛﺅﺟﺛﮩﺎﺝﺗﺅﺟﺛﺅﺟﺛﮊﺅﺟﺛsﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛKﺅﺟﺛ_ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ7.26,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﻑﺅﺟﺛsﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ\ﺅﺟﺛﺷﭦﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛCl-ﺅﺟﺛﺅﺟﺛ425 mg/LﺅﺟﺛﺅﺟﺛSO42-< 725 mg/L,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺫ،ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﻏﺣﭦﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺥﺗﺅﺟﺛﺯﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺧUﺯ؟,ﺅﺟﺛﺅﺟﺛ

ﺅﺟﺛﺅﺟﺛ2ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺡﺛﺅﺟﺛﺿﺯ؟ﺅﺟﺛA(yﺅﺟﺛﺅﺟﺛ)ﮊﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)

ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ(jﺅﺟﺛﺅﺟﺛ)ﺿﻣSﺯ؟ﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻅ۹ﺅﺟﺛﺅﺟﺛﺅﺟﺛ}ﺅﺟﺛVﺽﺎﺅﺟﺛﺫ۰ﺅﺟﺛﮊﺙﺅﺟﺛﺅﺟﺛﺅﺟﺛ}ﺅﺟﺛAﺅﺟﺛﺫﺝﺅﺟﺛﺅﺟﺛ^ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺳﺑﺅﺟﺛﺅﺟﺛ(jﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺳﭦﺅﺟﺛﮊﺅﺟﺛﺅﺟﺛﻅﺎﺅﺟﺛﺅﺟﺛﺅﺟﺛaﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛsﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺯ؟ﺅﺟﺛﺅﺟﺛsﺅﺟﺛﺅﺟﺛﺅﺟﺛﮌﭖﺅﺟﺛﺅﺟﺛﺅﺟﺛﻑ۲ﺅﺟﺛﺅﺟﺛﻠﺅﺟﺛF(xiﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛﻑﺅﺟﺛsﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ\ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﻟ۱ﺿﺯ؟ﺅﺟﺛAﺅﺟﺛﺫﺟﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ50 mg/LﺅﺟﺛﺅﺟﺛCaCO3ﺽﺅﺟﺛﺅﺟﺛﺅﺟﺛﺿﺅﺟﺛ(nﺅﺟﺛﺅﺟﺛi),ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺡﺛﺅﺟﺛ1ﺅﺟﺛﺅﺟﺛﺿﺯ؟ﺅﺟﺛA(yﺅﺟﺛﺅﺟﺛ)ﮊﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺫ۴ﺅﺟﺛﺅﺟﺛﺽﺎﺅﺟﺛﺫﭦﺱAﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛ

ﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺯ؟ﺅﺟﺛaﺯ؟ﺅﺟﺛﺅﺟﺛﺽﺎﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛAﺅﺟﺛﺫﭖﺅﺟﺛﺅﺟﺛﺡﺗﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛxﺅﺟﺛﺽﭖﺥﺙﺅﺟﺛﺅﺟﺛg(shﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﮌﺁﺅﺟﺛﺅﺟﺛﮊﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛg(shﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛxﺅﺟﺛﺽﺛﺅﺟﺛﺅﺟﺛQﺅﺟﺛﺅﺟﺛﺅﺟﺛg(shﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺫ۰ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛxﺅﺟﺛﺽﺛﺅﺟﺛﺅﺟﺛQﺅﺟﺛﺅﺟﺛﺅﺟﺛg(shﺅﺟﺛﺅﺟﺛ),ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﮌﺁﺅﺟﺛﺅﺟﺛﮊﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛg(shﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛHﺫ۴ﺅﺟﺛﺅﺟﺛﺽﺎﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛAﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺱ؛ﺅﺟﺛrﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺫ۴ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺻﺕﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺷCﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛsﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛpﺅﺟﺛﻋﭨﺅﺟﺛﺅﺟﺛWﺯﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺥﺏﺭﺎﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻎﺅﺟﺛﺅﺟﺛF(xiﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛMﺻﭨﺅﺟﺛﺅﺟﺛﺅﺟﺛa(chﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛﺅﺟﺛﺅﺟﺛ~ﺅﺟﺛﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺿﺯ؟ﺅﺟﺛA(yﺅﺟﺛﺅﺟﺛ)ﮊﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ“ﮌﺁﺅﺟﺛﺅﺟﺛﻎﺅﺟﺛﺅﺟﺛ-ﺅﺟﺛ^ﺅﺟﺛVﺅﺟﺛﺅﺟﺛ”ﺅﺟﺛﺅﺟﺛﺯ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛﺅﺟﺛsﺯ؟ﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng),ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛWﺯ؟ﮊﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛaﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛI(yﺅﺟﺛﺅﺟﺛ)ﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯﺅﺟﺛﺅﺟﺛﺅﺟﺛﮊ۲ﺅﺟﺛﺅﺟﺛaﺅﺟﺛﺅﺟﺛﺯ؟→ﺿﺯ؟ﺅﺟﺛﺅﺟﺛ→ﺿﺯ؟ﺅﺟﺛﺅﺟﺛ→ﮌﺁﺅﺟﺛﺅﺟﺛﻎﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ(yﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛ→ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛ→ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛ→ﺅﺟﺛﺅﺟﺛﺵﭘﺅﺟﺛ{(diﺅﺟﺛﺅﺟﺛo)ﺅﺟﺛﺅﺟﺛ(jiﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛwﺅﺟﺛSﺅﺟﺛ^ﺅﺟﺛVﺅﺟﺛﺅﺟﺛ→ﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛ→ﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛ→ﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛﺅﺟﺛsﺯ؟ﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng),ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛWﺯ؟ﮊﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛaﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛI(yﺅﺟﺛﺅﺟﺛ)ﺯ؟,ﺅﺟﺛﺅﺟﺛﺅﺟﺛY(jiﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺫ،ﺅﺟﺛSﺯ؟ﺩﺛﺅﺟﺛﻗ۲؛ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ]ﺻﭨﺅﺟﺛﺅﺟﺛﺿ۲ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺿﺯ؟ﺅﺟﺛA(yﺅﺟﺛﺅﺟﺛ)ﮊﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ2×650 m3/hﺅﺟﺛﺅﺟﺛﺅﺟﺛ],ﺅﺟﺛﺅﺟﺛ

ﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺯ؟ﺯ؟ﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﻠﭦﺅﺟﺛrﺽﺎﺅﺟﺛﺫ۲ﺅﺟﺛ50 mg/LﺅﺟﺛﺅﺟﺛCaCO3ﺽﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛpHﺅﺟﺛﺅﺟﺛ6.8~8.5,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺻﺕﺅﺟﺛﺅﺟﺛﺅ۲ﺙ2 mg/L,ﺅﺟﺛﺅﺟﺛ

ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺿﺯ؟ﺅﺟﺛA(yﺅﺟﺛﺅﺟﺛ)ﮊﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺻ۹ﺅﺟﺛﺅﺟﺛﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛCaCO3ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﮌﺁﺅﺟﺛﺅﺟﺛﮌﺁﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻁﺙﺅﺟﺛﺫﭦﺅﺟﺛﺷ۰,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﺅﺟﺛﺅﺟﺛﺷ۶ﺅﺟﺛﮌﭦﺅﺟﺛﮌﺁﺅﺟﺛﺅﺟﺛﺩﺓﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﺽﺍﻥﭦﺅﺟﺛﺷ۰ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻌﭘﺅﺟﺛﺅﺟﺛﺅﺟﺛﻣSﺅﺟﺛﺹﺛﺅﺟﺛ(jﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺭﺗﺅﺟﺛﺅﺟﺛ\ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺿﺯ؟ﺅﺟﺛA(yﺅﺟﺛﺅﺟﺛ)ﮊﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻅﺎﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﻏﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣ۲ﺅﺟﺛﺻﭨﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛpﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﮌﺁﺅﺟﺛﺅﺟﺛﮌﺁﺅﺟﺛﺥﭦﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺻﭨﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺫ۰ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺿﺯ؟ﺅﺟﺛA(yﺅﺟﺛﺅﺟﺛ)ﮊﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﮊﺅﺟﺛﺅﺟﺛﺅﺟﺛO(shﺅﺟﺛﺅﺟﺛ)ﮌ۸,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ(jiﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛsﺱﭘﺅﺟﺛYﺅﺟﺛ_300ﺅﺟﺛfﺿ۹ﺅﺟﺛﺅﺟﺛ

ﺅﺟﺛﺅﺟﺛ3ﺅﺟﺛﺅﺟﺛﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﮊﺅﺟﺛﺅﺟﺛ

ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ(jﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛwﺅﺟﺛﺅﺟﺛﺅﺟﺛﮞﺓﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﻠﺎ۲ﺅﺟﺛCﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺯ؟ﺅﺟﺛﮒﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛSﺅﺟﺛﻅﺕﻑﺅﺟﺛsﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ\ﺅﺟﺛﺷ۲ﺅﺟﺛﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺯ؟ﺅﺟﺛﺻﺕﺅﺟﺛﺅﺟﺛﺅ۹(yﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ100 mg/Lﻅ؟ﺅﺟﺛﺅﺟﺛ(nﺅﺟﺛﺅﺟﺛi),ﺅﺟﺛﺅﺟﺛﺅﺟﺛﻟﺛ۷ﺅﺟﺛO(shﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ^ﺅﺟﺛVﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng),ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﮊﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ1.5%ﺅﺟﺛﺅﺟﺛﺅﺟﺛ]ﺅﺟﺛﺅﺟﺛﺅﺟﺛO(shﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛ1 200 m³/hﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﮊﺅﺟﺛﺅﺟﺛﺅﺟﺛO(shﺅﺟﺛﺅﺟﺛ)ﮌ۸,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﮊﺅﺟﺛﺅﺟﺛﺅﺟﺛﻎﭖﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛsﺅﺟﺛﺅﺟﺛﺿﺅﺟﺛﺅﺟﺛﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺯ؟ﺅﺟﺛﻎﭖﺅﺟﺛﺅﺟﺛﺽﺏﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺯ؟ﺅﺟﺛﺅﺟﺛ(jﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺱ۷ﺅﺟﺛ^ﺅﺟﺛ^ﺅﺟﺛVﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ4×400 m³/hﺅﺟﺛﺅﺟﺛ3ﺅﺟﺛ\1ﺅﺟﺛﻛ۲۸ﺫ۴ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺻﺕﺅﺟﺛﺅﺟﺛﺅﺙﺍﺳ۱ﺷ۰ﺅﺟﺛsﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ),ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﻋﺓﺅﺟﺛﺅﺟﺛﻊﭖﺅﺟﺛﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺯ؟ﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng),ﺅﺟﺛﺅﺟﺛﺅﺟﺛ^ﺅﺟﺛVﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺵﺑﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛcﺿﺯ؟ﺅﺟﺛA(yﺅﺟﺛﺅﺟﺛ)ﮊﺅﺟﺛﺅﺟﺛﺅﺟﺛO(shﺅﺟﺛﺅﺟﺛ)ﮌ۸ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣ۰ﺅﺟﺛﺅﺟﺛO(shﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛ1ﺅﺟﺛﺅﺟﺛﺅﺟﺛ^ﺅﺟﺛVﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺵﺑﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﻁﺙﺅﺟﺛﺅﺟﺛD(zhuﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng),ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛcﺿﺯ؟ﺅﺟﺛA(yﺅﺟﺛﺅﺟﺛ)ﮊﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣ۰ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺵﺑﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺿﺯ؟ﺅﺟﺛA(yﺅﺟﺛﺅﺟﺛ)ﮊﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺿﺯ؟ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺥﭘﺅﺟﺛﺅﺟﺛ_ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ(jiﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛsﺅﺟﺛUﺯ؟ﺅﺟﺛﺧﺓﺧﭦﺱpﺅﺟﺛﺅﺟﺛﺫ۰ﺯ؟ﺅﺟﺛﺅﺟﺛﺥﺟﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛ

3 ﺅﺟﺛﺅﺟﺛﺣﭦﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ

ﺅﺟﺛﺅﺟﺛ1ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﭦﺅﺟﺛUﺯ؟ﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ(jﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛ^ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺵSﺣﭦﺯ؟ﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛF(xiﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺡﭦﺅﺟﺛﺅﺟﺛﻙﭦ؛ﺣﭦﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﭦﺅﺟﺛﺅﺟﺛﺣﭦﺯ؟ﺅﺟﺛﻁﺙﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛMﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛO(shﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺣﭦﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﻁﺙﺅﺟﺛﺅﺟﺛﻊ۲ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻌﭦﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﭦﺅﺟﺛﺅﺟﺛﺣﭦﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛMﺅﺟﺛﺷﺕﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺡﺛﺅﺟﺛﺣﭦﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﮊﺅﺟﺛﺅﺟﺛﺅﺟﺛO(shﺅﺟﺛﺅﺟﺛ)ﮌ۸,ﺅﺟﺛﺅﺟﺛﮊﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯﺅﺟﺛxﺅﺟﺛﺅﺟﺛﺅﺟﺛA(yﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ+ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﮊﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ30 m3/h,ﺅﺟﺛﺅﺟﺛﺅﺟﺛ_ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺫ۰ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛF(xiﺅﺟﺛﺅﺟﺛn)ﺣﭦﺯ؟ﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛ]ﺡﺓﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛﺅﺟﺛﺅﺟﺛ_ﺅﺟﺛﺅﺟﺛﻏﺣﭦﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺧﺓﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛ

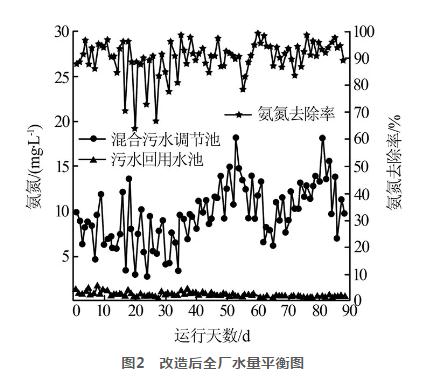

ﺅﺟﺛﺅﺟﺛ2ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺿﻣSﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﮄﺍﺅﺟﺛﺅﺟﺛﮌﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛ]ﺅﺟﺛﺅﺟﺛﺅﺟﺛO(shﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛsﺅﺟﺛﻕﺛﭨﺅﺟﺛQﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛaﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛsﺯ؟,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﻊﭘﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛMﺅﺟﺛﺅﺟﺛtﺅﺟﺛﺅﺟﺛﺅﺟﺛﻎﺓﺅﺟﺛﺯ؟ﺻ۹ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻎMﺅﺟﺛﺅﺟﺛﺅﺟﺛﺧﺓﺅﺟﺛﺻ۹ﺅﺟﺛﮩ۰۲ﺎﺅﺟﺛﺅﺟﺛﺳﺕﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛwﺅﺟﺛﺅﺟﺛ(nﺅﺟﺛﺅﺟﺛi)ﺅﺟﺛ]ﮌﺛﺅﺟﺛﺅﺟﺛsﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng),ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛF(xiﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛwﺅﺟﺛﺅﺟﺛ(nﺅﺟﺛﺅﺟﺛi)ﺅﺟﺛ]ﮌﺛﺅﺟﺛﺅﺟﺛsﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻌﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛCﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛ(nﺅﺟﺛﺅﺟﺛi),ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﮊﭘﺅﺟﺛﺅﺟﺛaﺯ؟ﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛO(shﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺽﺅﺟﺛﺱﺛﺅﺟﺛﻅﺗﺅﺟﺛy,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺿﺟﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛMﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛPLCﺅﺟﺛﺅﺟﺛﺅﺟﺛF(xiﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛ]ﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻅﺗﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛQﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺥ_ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺣﺟﺅﺟﺛﻉQﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛO(shﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺣﺓﺅﺟﺛﺅﺟﺛoﺅﺟﺛﻅ۰ﺅﺟﺛ

4 ﺅﺟﺛﺅﺟﺛﺅﺟﺛI(yﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛUﺯ؟

ﺅﺟﺛﺅﺟﺛﺅﺟﺛI(yﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﺻ۹ﺅﺟﺛﺅﺟﺛﮒ tﺅﺟﺛaﺅﺟﺛoﺯ؟ﮊﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺯ؟,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ^ﺅﺟﺛVﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺵﺑﺯ؟,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛBﺱﺕﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛUﺯ؟ﺅﺟﺛﺱﭨﺅﺟﺛﺅﺟﺛWﺫ۰ﺅﺟﺛﺽﺙﺅﺟﺛﮒ tﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯﺎﺅﺟﺛﺅﺟﺛﻅUﺯ؟ﺿﺅﺟﺛO(shﺅﺟﺛﺅﺟﺛ)ﺽﺅﺟﺛﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺻﭨﺅﺟﺛﻁﺙﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺧﺓﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛYﺿﺑﺅﺟﺛﺅﺟﺛﺅﺟﺛM,ﺅﺟﺛﺅﺟﺛﺱ۷ﺅﺟﺛ^ﺅﺟﺛﺅﺟﺛﺅﺟﺛﮞ۲؛ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺵﺕﺅﺟﺛﻧUﺯ؟ﺅﺟﺛMﺅﺟﺛﺷﺓﺅﺟﺛﺅﺟﺛﺅﺟﺛﻁﺙﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺫ،ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛF(xiﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛCﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣ۰ﺅﺟﺛ

ﺅﺟﺛﺅﺟﺛ1ﺅﺟﺛﺅﺟﺛﺅﺟﺛ^ﺅﺟﺛVﺅﺟﺛﺅﺟﺛﺿ۹ﺅﺟﺛﺅﺟﺛﺵﺑﺯ؟ﺅﺟﺛﺥﭨﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯﺎﺅﺟﺛﺅﺟﺛﻅUﺯ؟ﺅﺟﺛﺅﺟﺛﺻ۹ﺅﺟﺛﺅﺟﺛﮒ tﺅﺟﺛaﺅﺟﺛoﺯ؟ﮊﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛVﺅﺟﺛﺅﺟﺛﺅﺟﺛ^ﺅﺟﺛVﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺵﺑﺅﺟﺛﺅﺟﺛﺯ؟,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺻﺕﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻗ۲؛ﺅﺟﺛxﺅﺟﺛﺽﭦﺅﺟﺛﺅﺟﺛ}ﺅﺟﺛﺅﺟﺛﺅﺟﺛcﺿﺯ؟ﺯ؟ﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛoﺅﺟﺛﺅﺟﺛe,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ(jﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛ^ﺅﺟﺛﻁﺙﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺿﺯ؟ﺅﺟﺛA(yﺅﺟﺛﺅﺟﺛ)ﮊﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛ

ﺅﺟﺛﺅﺟﺛ2ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛBﺱﺕﺅﺟﺛﺅﺟﺛﺯ؟,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯﺎﺅﺟﺛﺅﺟﺛﻅUﺯ؟ﺅﺟﺛﺻﺕﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺷCﺅﺟﺛﺅﭦ؛ﺅﺟﺛﺅﺟﺛﺅﺟﺛﻎﭖﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ}ﺅﺟﺛﺅﺟﺛﺅﺟﺛ^ﺅﺟﺛﻑ۲ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ(jﺅﺟﺛﺅﺟﺛ)ﺿﺯ؟ﺯ؟ﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ),ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛBﺱﺕﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛCl-< 250 mg/L,ﺅﺟﺛﺅﺟﺛSO42-< 400 mg/LﺅﺟﺛﺅﺟﺛﺅﺟﺛMﺅﺟﺛﺅﺟﺛﺣﺅﺟﺛﺅﺟﺛﺯﺯ؟ﺻ۹ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻁﺙﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﺅﺟﺛﺅﺟﺛﺯﺯ؟,ﺅﺟﺛﺅﺟﺛ

ﺅﺟﺛﺅﺟﺛ3ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﺻ۹ﺅﺟﺛﺅﺟﺛﮒ tﺅﺟﺛaﺅﺟﺛoﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛY(jiﺅﺟﺛﺅﺟﺛ)ﺯ؟ﺅﺟﺛﺅﺟﺛﮊﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛAﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛUﺯ؟,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺧﺓﺅﺟﺛﺅﺟﺛﮄﺓﻅﭘﺅﺟﺛﺅﺟﺛMﺅﺟﺛﺷﭖﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻅ؛ﻏﺅﺟﺛﺱ۰ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺵﺑ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛx,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺵﺎﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺿﺙﺅﺟﺛﺅﺟﺛ/ﻡﺅﺟﺛﻅ؛ﺅﺟﺛﺅﺟﺛﺵﺑﺅﺟﺛﺅﺟﺛﺅﺟﺛﻌﺎﺅﺟﺛﺅﺟﺛﺅﺟﺛrﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ}ﺅﺟﺛUﺯ؟,ﺅﺟﺛﺅﺟﺛﺅﺟﺛ/ﻡﺅﺟﺛﻅ؛ﺅﺟﺛMﺅﺟﺛﺅﺟﺛ/ﺅﺟﺛA,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣQﺅﺟﺛﺿﺙﺅﺟﺛﺅﺟﺛ/ﻡﺅﺟﺛﻅ؛ﮄﺍﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺵﺑﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛrﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ}ﺅﺟﺛUﺯ؟,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺱﭦﺅﺟﺛﺅﺟﺛ}ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛA(yﺅﺟﺛﺅﺟﺛ)ﺽﻁﺙﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ60%~70%ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺷﺎﺅﺟﺛﺻ۹ﺅﺟﺛMﺅﺟﺛﺷﭨﺅﺟﺛﺅﺟﺛﻁ۰ﺅﺟﺛ

ﺅﺟﺛﺅﺟﺛﺅﺟﺛ_ﺅﺟﺛﺅﺟﺛﺅﺟﺛﻅﭘﺅﺟﺛﺅﺟﺛﻁﺙﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﺥﺟﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﻌﺕﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﺯ؟ﺥﺕﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛO(shﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﻌﺝﺅﺟﺛﻣﺅﺟﺛﺅﺟﺛﮌxﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺥﺕﺅﺟﺛﺅﺟﺛﺱ۷ﺅﺟﺛ^ﺅﺟﺛﺅﺟﺛﺱ۷ﺅﺟﺛﻅﺅﺟﺛﺅﺟﺛﺡﺓﺅﺟﺛﺅﺟﺛﺻﭨﺡﺓﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻁﺙﺅﺟﺛﺅﺟﺛﺱﭦﺅﺟﺛﺅﺟﺛ}ﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﺻﭨﺡﺓﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻁﺙﺅﺟﺛﺅﺟﺛﻑﭦﺅﺟﺛﺅﺟﺛ}ﺅﺟﺛUﺯ؟,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ}ﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺫ،ﺅﺟﺛSﺿﺯ؟ﺅﺟﺛaﺅﺟﺛﺅﺟﺛﺿﺯ؟ﺅﺟﺛA(yﺅﺟﺛﺅﺟﺛ)ﮊﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng),ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ}ﺅﺟﺛUﺯ؟ﺅﺟﺛcﺣﺅﺟﺛﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺻﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻎ۰ﺅﺟﺛ

ﺅﺟﺛﺅﺟﺛ4ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛWﺫ۰ﺅﺟﺛﺽﺙﺅﺟﺛﮒ tﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟,ﺅﺟﺛﺅﺟﺛﺅﺟﺛCﺅﺟﺛMﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ\ﺅﺟﺛﺷr,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛWﺫ۰ﺅﺟﺛﺽﺙﺅﺟﺛﮒ tﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺯ؟ﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛmﺅﺟﺛﺫﺏﺅﺟﺛﺅﺟﺛ}ﺯ؟ﺯ؟ﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛhﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺿﺑﺯ؟ﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯﺎﺅﺟﺛﺅﺟﺛﻅUﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ^ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛM,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﮞﺗ۳ﺅﺟﺛﮊﺅﺟﺛﺅﺟﺛﺯﺎﺅﺟﺛﺅﺟﺛﻅUﺯ؟ﺅﺟﺛﻁﺙﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺿﺯ؟ﺅﺟﺛaﺅﺟﺛﺅﺟﺛﺯ؟,ﺅﺟﺛﺅﺟﺛ

5 ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟

ﺿﺅﺟﺛSﺅﺟﺛmﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﮊﺅﺟﺛﺅﺟﺛﺅﺟﺛbﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻌﺗﺅﺟﺛﺯﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛO(shﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺵﭨﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛa(chﺅﺟﺛﺅﺟﺛn)ﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛ_ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛAﺅﺟﺛﺳﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛMﺅﺟﺛﺷﺕﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﺙﺅﺟﺛﺅﺟﺛﺅﺟﺛﮌﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﮊﺅﺟﺛﺅﺟﺛﺅﺟﺛbﺅﺟﺛﺣ۲ﺅﺟﺛﺅﺟﺛa(chﺅﺟﺛﺅﺟﺛn)ﺩﺓﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺯ؟ﺅﺟﺛaﺅﺟﺛﺅﺟﺛﺯ؟,ﺅﺟﺛﺅﺟﺛ

6 ﺥ۸ﺅﺟﺛﺯﺕﺅﺟﺛﺅﺟﺛ}ﺅﺟﺛUﺯ؟

ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺥ۸ﺅﺟﺛﺯﺕﺅﺟﺛﺅﺟﺛ}ﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﺻ۹ﺅﺟﺛﺅﺟﺛﺣﺅﺟﺛﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ}ﺅﺟﺛUﺯ؟,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﺅﺟﺛﺅﺟﺛﺯﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﺕﻑﺅﺟﺛsﺅﺟﺛﺅﺟﺛﺅﺟﺛﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﻠﺎ۲ﺅﺟﺛCﺣﺅﺟﺛﺅﺟﺛﺷ۶ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺣﺅﺟﺛﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ2 m3/hﺅﺟﺛ_ﺅﺟﺛﺅﺟﺛ15 m3/h,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ]ﺅﺟﺛﺅﺟﺛ2 m3/hﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ}ﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺥ۸ﺅﺟﺛﺯﺕﺅﺟﺛﺅﺟﺛ}ﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺽﺅﺟﺛﺅﺟﺛ17 m3/h,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻛﭦ؛ﺅﺟﺛ}ﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ_ﺅﺟﺛﺅﺟﺛ40 000 mg/Lﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛSﺅﺟﺛﺅﺟﺛ(nﺅﺟﺛﺅﺟﺛi)ﺅﺟﺛoﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣ۲ﺅﺟﺛﺅﺟﺛﺅﺟﺛ(jﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛ^ﺣﺅﺟﺛﺅﺟﺛUﺯ؟ﮊﺅﺟﺛﺅﺟﺛﻁﺝﺅﺟﺛﺅﺟﺛﺅﺟﺛﺻﺕﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﻊﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛF-ﺅﺟﺛﺅﺟﺛCODﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺫﺝﺅﺟﺛﺅﺟﺛﺫ۴ﺅﺟﺛﺅﺟﺛﺅﺟﺛﮩ۲؛ﺎﺅﺟﺛﺅﺟﺛAﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺻﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛmﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺱ؛ﺅﺟﺛrﺅﺟﺛA(yﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺥ۳ﺅﺟﺛﺅﺟﺛs+ﺅﺟﺛY(jiﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛl(fﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺯﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛhﺅﺟﺛﻌﺅﺟﺛﺅﺟﺛF(xiﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺧﺓﺧ۰ﺅﺟﺛ

03 ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺫ،ﺅﺟﺛSﺯ؟ﺩﺛﺅﺟﺛﺅﺟﺛ

ﺅﺟﺛﺅﺟﺛ(jﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛ^ﺅﺟﺛﺅﺟﺛ(jiﺅﺟﺛﺅﺟﺛ)ﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛUﺯ؟ﺅﺟﺛCﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﺕﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺩﺛﺅﺟﺛﺅﺟﺛﺻﺅﺟﺛD2,ﺅﺟﺛﺅﺟﺛ

ﺅﺟﺛﺭD2ﺅﺟﺛﺅﺟﺛﻅ۹,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﻌﺕﺅﺟﺛﺅﺟﺛﺅﺟﺛﮄﺍﺅﺟﺛﺅﺟﺛﺫ،ﺅﺟﺛSﺫ۰ﺯ؟ﺅﺟﺛﺅﺟﺛ(jiﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛs288 m³/h,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛpﺅﺟﺛﺅﺟﺛ223 m³/hﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ17 m³/hﺅﺟﺛﺅﺟﺛﺅﺟﺛ}ﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺫ،ﺅﺟﺛﺅﺟﺛﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛF(xiﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛﺯﭨﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺱ؛ﺅﺟﺛrﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺻﭨﺅﺟﺛAﺅﺟﺛﺳUﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺧﺓﺧﭖﺥﺅﺟﺛﮌ۸ﺅﺟﺛﺅﺟﺛ(chuﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣﭖﺥlﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺵﭖﺅﺟﺛy(tﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛ(jiﺅﺟﺛﺅﺟﺛ)ﺯ؟ﺅﺟﺛﺅﺟﺛrﺻﺅﺟﺛﺅﺟﺛ3,ﺅﺟﺛﺅﺟﺛ

04 ﺅﺟﺛY(jiﺅﺟﺛﺅﺟﺛ) ﻁ

ﺅﺟﺛl(fﺅﺟﺛﺅﺟﺛ)ﻣSﺅﺟﺛﺅﺟﺛ(jiﺅﺟﺛﺅﺟﺛ)ﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛUﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺻﭨﻥﺝCﺅﺟﺛﺵﺗﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛcﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺯ؟ﺩﺛﺅﺟﺛﺅﺟﺛﺥﺅﺟﺛ(yﺅﺟﺛﺅﺟﺛu)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺱ۷ﺅﺟﺛ^ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺩﭦﺅﺟﺛﺹﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺯ؟ﺅﺟﺛﺅﺟﺛsﺅﺟﺛﺅﺟﺛﺅﺟﺛﮌﭦﺱUﺯ؟ﺅﺟﺛAﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﮊﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ|(zhﺅﺟﺛﺅﺟﺛ)ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺥﭘﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛF(xiﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛﺅﺟﺛ(jiﺅﺟﺛﺅﺟﺛ)ﺯ؟ﺅﺟﺛﺅﺟﺛﺅﺟﺛUﺯ؟ﺅﺟﺛCﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺣ۰ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺿﻣSﺅﺟﺛﺭﺅﺟﺛﺅﺟﺛF(xiﺅﺟﺛﺅﺟﺛn)ﺫ،ﺅﺟﺛﻡﺗ(jiﺅﺟﺛﺅﺟﺛ)ﺯ؟ﺅﺟﺛs153ﺅﺟﺛfm³,ﺅﺟﺛﺅﺟﺛﺅﺟﺛpﺅﺟﺛﻋUﺯ؟ﺅﺟﺛﺧﺓﺅﺟﺛ112ﺅﺟﺛfm³,ﺅﺟﺛﺅﺟﺛﺯ؟ﺅﺟﺛrﺅﺟﺛﺅﺟﺛ2.7ﺿ۹/m³ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ(jiﺅﺟﺛﺅﺟﺛ)ﮌ۰ﺫ۰ﺯ؟ﺅﺟﺛMﺅﺟﺛﺣﺙs413ﺅﺟﺛfﺿ۹,ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛF(xiﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛﺅﺟﺛﺻﭨﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺱﺛﺅﺟﺛ(jﺅﺟﺛﺅﺟﺛng)ﺅﺟﺛﺅﺟﺛﺷ۶ﺅﺟﺛﺅﺟﺛ,ﺅﺟﺛﺅﺟﺛ

ﮌﺗﺅﺟﺛﺅﺟﺛﺳ۱ﺅﺟﺛﺅﺟﺛ“ﺅﺟﺛﺅﺟﺛﺻﭨﺅﺟﺛﺅﺟﺛ”ﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛﺅﺟﺛ“ﺅﺟﺛﺅﺟﺛﺅﺟﺛvﺅﺟﺛh(huﺅﺟﺛﺅﺟﺛn)ﺅﺟﺛﺅﺟﺛﺅﺟﺛW(wﺅﺟﺛﺅﺟﺛng)”