̿�ػ�����I(y��)��ʽ�t�c��(d��o)���͠tÓ�����̌�(sh��)��

ժҪ����M�����ݵ^(q��)�������ﳬ���ŷŵ�Ҫ��˾���O(sh��)3�_(t��i)��ʽ�t��2�_(t��i)��(d��o)���͠t��SCRÓ���b��,�����Ì���SCR���g(sh��),��3�_(t��i)��ʽ�t��3��SCRÓ���O(sh��)�䡢���_(t��i)��(d��o)���͠t����1��SCRÓ���O(sh��)��,������Ó���b�ù���1��(g��)߀ԭ���惦(ch��)�Ƃ�^(q��),��4����SCRϵ�y(t��ng);�ߴ���飺Ascr��1.06�O��V��2m?,��H��2m,��SCR����(y��ng)������T�ߴ�700mm������×1200mm���ߣ�������(y��ng)����ڟ���ضȣ�180��330��;��������5000��7000 Nm3/h;����(y��ng)�����NOx��ȣ�<230 mg/ m3����SCRϵ�y(t��ng)������≤300 Pa���Mؓ(f��)�ɹ��r�£�;18%�����Ʒ��ˮ��Һ��������3 kg/h�����_(t��i)�t��,�������ݣ�<3.8 mg/ m3;����(y��ng)������NOx��ȣ�<50 mg/ m3�_(d��)��(bi��o)�ŷ�,��

�҇����������ŷ���Ҫ�����ڻ��,�����I(y��)�t�G��ˮ���ИI(y��)�͙C(j��)��(d��ng)܇,���ڇ��Ҵ������й�(ji��)�ܜp�����ߵ���r��,������������ŷ�����Ȼ���������� ���Ե�������p���ѽ�(j��ng)�ɞ���ҹ�(ji��)�ܜp�Ź���������֮��,��

1 ���̸śr

���Kij̿�ػ�������˾������2012��λ�ڽ��Kij�h��(j��ng)��(j��)�_�l(f��)�^(q��)�����a(ch��n)�I(y��)���ۅ^(q��)��(n��i)ռ����e�s��170��,����˾��Ͷ�Y��5�|Ԫ��������30�ft/�꽹��̎���(xi��ng)Ŀ,��Ŀǰ�������a(ch��n)�\(y��n)��,��ԓ̿�ػ�������˾30�ft/�꽹��̎���(xi��ng)Ŀ����ú���͞���Ҫԭ�ϣ���(j��ng)�^�����A(y��)̎��Óˮ,���������s,���s��ϴ��,�������s�����ӹ�������r����͵��^�̵õ����Է��c,���p�͡�����,�����I(y��)��,��ϴ�͡�����,��ú���r��,��̿���͵Ȯa(ch��n)Ʒ��ԓ̿�ػ�������˾3�_(t��i)��ʽ�t��2�_(t��i)��(d��o)���͠t4��(g��)�Ś�Ͳ�ŷş���ĵ�������F(xi��n)��(zh��)�С��������W(xu��)���I(y��)��Ⱦ���ŷŘ�(bi��o)��(zh��n)����GB16171-2012����5�е�Ҫ��������S�ŷŝ�ȣ�200mg/m?�Ę�(bi��o)��(zh��n),������(j��)�ط��h(hu��n)�����o(h��)Ҫ��,����˾�Q�����O(sh��)3�_(t��i)��ʽ�t��2�_(t��i)��(d��o)���͠t��SCRÓ���b�ã����ڽ���ʽ�t�͌�(d��o)���͠t�Ś�Ͳ�ŷş����еĵ������ﺬ��,���ŷ��_(d��)���ط�����ᘌ�(du��)�����Ⱦ���e�ŷ���ֵ��Ҫ��,��

2 �U��̎����ˇ�x���c��ˇ�f��

2.1 β���ŷ�������(zh��)�И�(bi��o)��(zh��n)

ԓ̎�������ŷŵ���Ҫ��Ⱦ��鵪�����̎������Ҫ��Ⱦ��ָ��(bi��o)��(zh��)�С�������2018-2019���ﶬ�������Ⱦ�C����������(ji��n)�Є�(d��ng)�������ŷ���ֵҪ��Ҋ��1��,��

2.2 ��ʽ�tÓ��̎����ˇ����

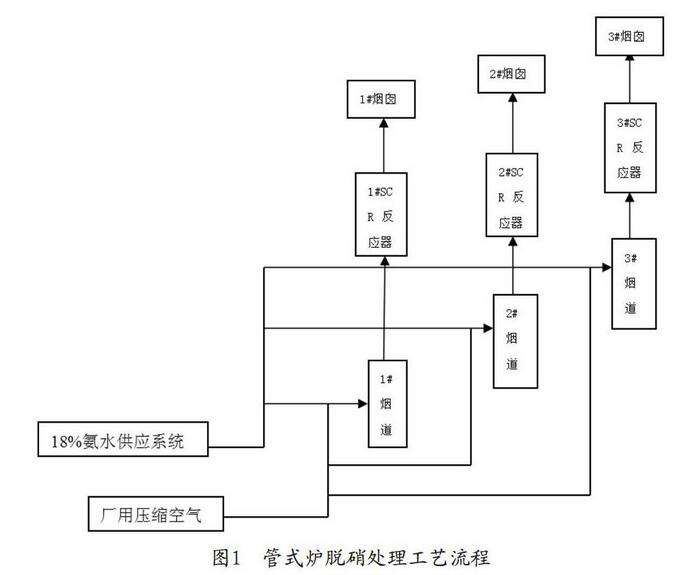

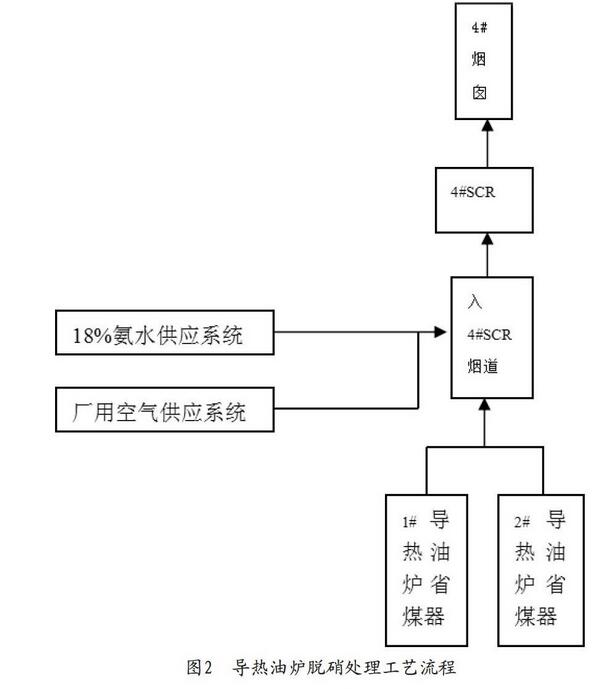

���]��I(y��)��Ͷ�Y�ɱ�,���O(sh��)���\(y��n)�гɱ��Լ�����������ط������ĭh(hu��n)���ŷŘ�(bi��o)��(zh��n)�cҪ��_����ʽ�tÓ��̎����ˇ���̣��D1��,����(d��o)���͠tÓ��̎����ˇ���̣��D2���c�f�����£�

3�_(t��i)��ʽ�t��2�_(t��i)��(d��o)���͠tSCRÓ���(xi��ng)Ŀ,��Ó���b�ò���SCR��Ó����ˇ�� ���(xi��ng)Ŀ���õ�Ó��������3�_(t��i)��ʽ�t��3��SCRÓ���O(sh��)��,�����_(t��i)��(d��o)���͠t����1��SCRÓ���O(sh��)��,������Ó���b�ù���1��(g��)߀ԭ���惦(ch��)�Ƃ�^(q��)�����(xi��ng)Ŀ��˹�ʽ�t,����(d��o)���͠t���ⳬ���ŷ��b��,�����Ì���SCR���g(sh��)����,�����˝M���ʽ�tϵ�y(t��ng)����NOx���С��50mg/m3��Ҫ�����g(sh��)Ҏ(gu��)��Ҫ���x�Ì���SCR�ğ���Ó����ˇ�M(j��n)��Ó��,�,����]���\(y��n)ݔ����(ch��)�Ű�ȫ�����أ���ʽ�t����Ó������(y��ng)��������ʽ����,��Ó����ˇ����18%��ȵİ�ˮ����߀ԭ�����S��(n��i)��(ch��)����ͨ�^�ܵ�ݔ����SCR����(y��ng)��λ��,������3kg����

����Ó��ϵ�y(t��ng)��Ҫ�ɣ���ˮݔ��ϵ�y(t��ng),��SCR����(y��ng)��,������ϵ�y(t��ng)����ˮ����ϵ�y(t��ng),���c߀ԭ�����oϵ�y(t��ng)�ȽM��,����늿؆�Ԫ�Ŀ����£���ˮݔ�ͱÌ���ˮ��Һ�İ�ˮ���г��,��Ӌ(j��)��,���Ӊ����͵��p���w�F���������ُĬF(xi��n)��(ch��ng)�x�ÿ՚�ܽ�һ·���s�՚⽛(j��ng)�p���y�{(di��o)����ͬ�r(sh��)�͵��p���w�F������,�������y���_��,����ˮ�ډ��s�՚�����������������͉��s�՚��Ϻ�(j��ng)�����F������SCR����(y��ng)����ڟ�����ʡú����ڣ�,����(d��ng)���⽛(j��ng)�^����SCR����(y��ng)�ҵĴ��ӕr(sh��),���l(f��)���x���Դ�߀ԭ����(y��ng)��

3 ��Ҫ��(g��u)����,���O(sh��)��Ҫ���g(sh��)����(sh��)

3.1 ��Ҫ��(g��u)����

��Ҫ��(g��u)����飺��ˮݔ��ϵ�y(t��ng),��SCR����(y��ng)��������ϵ�y(t��ng),����ˮ����ϵ�y(t��ng),���c߀ԭ�����oϵ�y(t��ng)��߀ԭ����18%��ȵİ�ˮ��Һ,��Ó����ˇ����SCR��,��SCR������1�Ӳ��á�Ó���b�ÿ����ʏ��״�ע�䰱ˮ��Һ�_ʼֱ�����������(y��n)�՞�ֹ���|(zh��)���ڃ�(n��i),��Ó�������b�õĿ���������K�(y��n)��ǰ������98%,��ԓÓ��ϵ�y(t��ng)�����ڹ�ʽ�tʡú��֮���O(sh��)��һ�Ο������ڲ��ô���,����ʽ�tÓ���������M(j��n)���x���Դ�߀ԭ������SCR��Ó����ˇ,������������(y��ng)�����|(zh��)����CS��䓰��Ȳ���4��6mm,��Ó���������õ͜ط�Cʽ����,�����m��(y��ng)����ض�170��420��,��

3.2 ���������g(sh��)����(sh��)

SCRϵ�y(t��ng)��4����SCRϵ�y(t��ng);�ߴ磺Ascr��1.06�O��V��2m?,��H��2m,��SCR����(y��ng)������T�ߴ�700mm������×1200mm���ߣ�������(y��ng)����ڟ���ضȣ�180��330��;��������5000��7000 Nm3/h,������(y��ng)�����NOx��ȣ�<230 mg/ m3 ,������(y��ng)������NOx��ȣ�<50mg/ m3������SCRϵ�y(t��ng)������≤300 Pa���Mؓ(f��)�ɹ��r�£�,��18%�����Ʒ��ˮ��Һ��������3 kg/h�����_(t��i)�t��,���S�É��s�՚�����������ã���5 Nm3/h�����_(t��i)�t����߀ԭ����10 kg/h��18%��Ȱ�ˮ��Һ��,�������ݣ�<3.8 mg/ m3,��

4 �{(di��o)ԇ�c�\(y��n)����r

4.1 Ó��ϵ�y(t��ng)�{(di��o)ԇ

߀ԭ������(y��ng)ϵ�y(t��ng)�{(di��o)ԇ������ϵ�y(t��ng)�{(di��o)ԇ��߀ԭ������(y��ng)ϵ�y(t��ng)��Ҫ����Һ��ж�d,��Һ�����l(f��)������(y��ng),�����^(q��)�������U���ռ��ŷŵ���ϵ�y(t��ng)��߀ԭ������(y��ng)ϵ�y(t��ng)���{(di��o)ԇ����Ҫ����ж��ǰ���ܵ��Ě����ԙz���c��?d��)��ÓQ,��Ҫ�_�����ܵ��Ě������c��?d��)��ÓQ�ďص���,���{(di��o)ԇ���P(gu��n)�I��Һ�����l(f��)ϵ�y(t��ng)���\(y��n)���c����,������ϵ�y(t��ng)�{(di��o)ԇ��Ó��ϵ�y(t��ng)�{(di��o)ԇ����P(gu��n)�I����Ҫ�IJ���,��Ó��ϵ�y(t��ng)�\(y��n)�г��ڣ����������^�ߵ�����ϵ�y(t��ng)�{(di��o)ԇ�������^��,��Ó�����̑�(y��ng)�ӏ�(qi��ng)����ϵ�y(t��ng)�ă�(y��u)���{(di��o)ԇ,���_��Ó��ϵ�y(t��ng)���L���\(y��n)�С�

4.2 Ó��ϵ�y(t��ng)�\(y��n)���c�S�o(h��)����

Ó��ϵ�y(t��ng)�����_�\(y��n)���c���ھS�o(h��)�DZ��CÓ���b�������\(y��n)�е��P(gu��n)�I,���mȻÓ��ϵ�y(t��ng)�Ԅ�(d��ng)��ˮƽ���^��,����ϵ�y(t��ng)�����_�\(y��n)�С��S�o(h��)�c�����dz���Ҫ,��ϵ�y(t��ng)�\(y��n)�����gҪ�e�P(gu��n)עϡ��L(f��ng)��,��Ó��Ч�ʡ���������,��Һ������,���������������՚��A(y��)���������ȅ���(sh��)��׃��,��Ҫ��Ҫ���ڙz������x��,����������ϡ��L(f��ng)�C(j��),��ж�����s�C(j��),�������Ļ����Լ����ܵ���й¶��r��,���_������(g��)ϵ�y(t��ng)�����\(y��n)�С�

4.3 �\(y��n)����r

Ŀǰԓ�����������\(y��n)��,��

4.4 Ͷ�Y�c�\(y��n)�гɱ�

���(xi��ng)Ŀֱ��Ͷ�Y�����O(sh��)��Ͷ�Y,���x��Ͷ�Y�����������M(f��i),��늚��O(sh��)ʩ,�����b���ϡ������M(f��i)�ù�Ӌ(j��)�s800�fԪ,���\(y��n)�гɱ���Ҫ��,����ˮ�M(f��i)�á��������Q�M(f��i)��,����M(f��i),��ˎ���M(f��i)���ˆT���Y��,��������M(f��i)�s30000Ԫ/��,��18%��ˮ�M(f��i)���M(f��i)�s63000Ԫ/�꣬�������Q�M(f��i)�üs23000Ԫ/��,���ˆT���Y��9*48000Ӌ(j��)432000Ԫ /��,���\(y��n)���M(f��i)�ú�Ӌ(j��)548000Ԫ/�ꡣ

5 �Y(ji��)Փ

�����̼ȿ��]��������ij����ŷ��������,���ֿ��]��I(y��)��Ͷ�Y�ɱ�,���O(sh��)���\(y��n)�гɱ��Լ������������������ìF(xi��n)�п��g,���ڷ���(y��ng)�������O(sh��)��1�ת�(d��)����NOx/O2�������ϵ�y(t��ng)�c1��NH3����ϵ�y(t��ng),���Ա�O(ji��n)�y(c��)�����ݠ�r��������ˇ���O(sh��)�������\(y��n)�Еr(sh��)�����_(d��)��(bi��o)�ŷ�,�����Ͻ��Kʡ�c���������B(t��i)�h(hu��n)�����T��(du��)�ض��ИI(y��)�ĵ�������ij����ŷŘ�(bi��o)��(zh��n),����(du��)����ИI(y��)�U��Ó��̎�����̾���һ���ą����r(ji��)ֵ��

ʹ����“��һ��”��������“���v�h(hu��n)���W(w��ng)”