ȼú늏SÓ��Uˮ�ᷨ���ŷ�ϵ�y(t��ng)�O(sh��)Ӌ(j��)������

ժ Ҫ���S���҇��h(hu��n)�����ߵIJ������ƺ�ˮ�YԴ�ć�(y��n)��ȱ����Ó��Uˮ�����̎�����Uˮ��ˮ�ֻ��վ�����Ҫ�����x,�����Ę�(g��u)����Ó��Uˮ�ᷨ���ŷ�ȫ����ϵ�y(t��ng),����������N�ᷨ��s��ˇ���������(q��)�ӵĶ�Ч���l(f��)ϵ�y(t��ng)��MEE-S�����͜�?z��)����?q��)�ӵĶ�Ч���l(f��)ϵ�y(t��ng)��MEE-G��,���μ��C(j��)е�����ى��sϵ�y(t��ng)��MVR-S�������MVR�Ķ�Ч���l(f��)ϵ�y(t��ng)��MEE-MVR��,����600 MW���R��C(j��)�M����������Aspen Plusܛ���M(j��n)��������ģ�M��ϵ�y(t��ng)��(j��ng)��(j��)��Ӌ(j��)��,��Ӌ(j��)��Y(ji��)�������������ڂ��y(t��ng)�������������Դ�Ķ�Ч���l(f��)ϵ�y(t��ng),����(d��ng)���õ͜�?z��)����������l(f��)ϵ�y(t��ng)��Դ���t���⽵��5.5 ��,��������Ե͜�?z��)���ɱ�,���t�����^�͵ć��Uˮ̎���ɱ����μ�MVRϵ�y(t��ng)�������ß�����l(f��)���g(sh��),���ܺĴ�����½�,����Ͷ�Y�ɱ�����y(t��ng)��Ч���l(f��)ϵ�y(t��ng)��113%,�����MVR�Ķ�Ч���l(f��)ϵ�y(t��ng)���������^�͝�������l(f��)�˲����M(j��n)��,������䉺�s�C(j��)���������μ�MVR�½���30%,���䇍�Uˮ̎���ɱ��s����y(t��ng)��Ч���l(f��)ϵ�y(t��ng)��58.2%��

�P(gu��n)�I�~��Ó��Uˮ;���l(f��)�Y(ji��)��;���ܺ�;���ŷ�;�C(j��)е�����ى��s;

0 �� ��

�S���҇��h(hu��n)�����ߵIJ������ƺ�ˮ�YԴ�ć�(y��n)��ȱ��,��Ó��Uˮ�����ŷż��g(sh��)��ZLD���ɞ��˽�������о����c(di��n),��ZLD��ָ��늏S�������ˮ���ŷŏUˮ����ˮ�ֻ�������,�������Uˮ�M(j��n)����w�U���̻��ڻ�����,������(j��)����(n��i)�����е�Ó��Uˮ���ŷŹ�ˇ���Ɍ�ZLD�ɷֽ�������P(gu��n)�I�h(hu��n)��(ji��)���A(y��)̎��,����s�p��,���D(zhu��n)�ƻ�̻����ďUˮ���ŷ�ϵ�y(t��ng)�Ľ�(j��ng)��(j��)�Ժ��ܺ��ρ���,����s�p���h(hu��n)��(ji��)���P(gu��n)�I,��

Ŀǰ����(n��i)��Ͷ�빤�I(y��)����(y��ng)�õĝ�s�p�����g(sh��)��Ҫ���ßᷨ��s�����ռӟ᷽ʽ��ͬ,���ɷ֞飺��Ч���l(f��)�Y(ji��)���͙C(j��)е�����ى��s���g(sh��)��MVR����,���V�|��Դ늏S2×600MW���R��ȼú�C(j��)�M��Ó��Uˮ����2���A(y��)̎��+��Ч���l(f��)�Y(ji��)��ϵ�y(t��ng)̎��,����������0.28-0.35t/t�Uˮ,��늺�30kWh/t�Uˮ���V�|��ˮ����늏S2×600MW���R��C(j��)�M,��Ó��Uˮ̎�����Ãɼ��Pʽ�C(j��)е�������s���l(f��)���g(sh��)+2���Pʽ��Ч���l(f��)���g(sh��)��ˇ,����������0.3t/t�Uˮ��늺ģ�30kWh/t�Uˮ,����ν��͂��y(t��ng)�ᷨ��s�h(hu��n)��(ji��)���ܺ�,����Ó��Uˮ���ŷż��g(sh��)�l(f��)չ��Ҫ��Q����Ҫ���}֮һ��

�����ȿ��Y(ji��)��4�N��ͬ��Ó��Uˮ���ŷŹ�·�����M(j��n)���˳����ļ��g(sh��)-��(j��ng)��(j��)�Է���,���о��Y(ji��)�������ᷨ��s���﹤ˇ��ˮ�\(y��n)�I�ɱ���,�������m����ȼú늏SÓ��Uˮ���ŷŹ��̡�ë��ϼ����MVR��Ó��Uˮ�M(j��n)������ԇ��(sh��)�(y��n),��ԇ�(y��n)�Y(ji��)��������MVR̎��UˮЧ���^��,���a(ch��n)ˮ�����^�ߣ����ˮˮ�|(zh��)�����_(d��)��һ�����}ˮ�Ę�(bi��o)��(zh��n),��Ó�}�ʿ����_(d��)��99%����,����ˮ�ʿ��_(d��)80%��Dahmardeh�Ȼ���Aspen Plusܛ�����O(sh��)Ӌ(j��)����(y��u)��������һ�N���ڶ�Ч���l(f��)-MVR������l(f��)�Y(ji��)��ϵ�y(t��ng),��ӑՓ�˽o����s����,���P(gu��n)�I����(sh��)�����l(f��)�Y(ji��)��ϵ�y(t��ng)���ܺͳɱ���Ӱ푡�

�M��Ŀǰᘌ�ȼú늏SÓ��Uˮ���ŷŹ�ˇ·����ӑՓ�^��,��������ͬһ����(zh��n)��,���������Ȳ�ͬÓ��Uˮ�ᷨ���ŷ�ϵ�y(t��ng)���ܺĺͽ�(j��ng)��(j��)�Ե��о�,��������Ҋ,���������Ș�(g��u)���˻��ڟᷨ��s���g(sh��)��Ó��Uˮ���ŷ�ȫ���̣�ᘌ���s�p���h(hu��n)��(ji��),����������N��s��ˇ����Ч���l(f��)��MEE��,���μ�MVR��MVR-S�������MVR�Ķ�Ч���l(f��)��MEE-MVR������������ģ�Mܛ��Aspen plus������ϵ�y(t��ng)���|(zh��)��������ƽ��,��ӑՓ�˲�ͬ��ˇ���ܺ�,��������N�Uˮ���ŷ������M(j��n)���˽�(j��ng)��(j��)�Է��������ڞ���ܺ�ȼú늏S�Uˮ���ŷż��g(sh��)�ṩ��һ������Փָ��(d��o),��

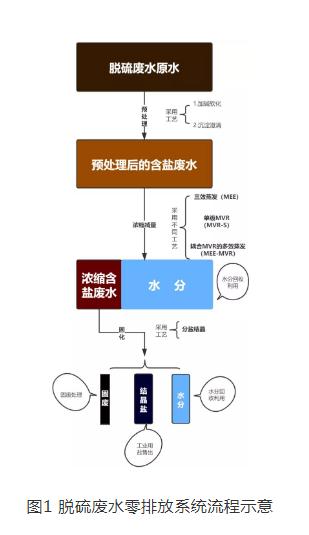

1 Ó��Uˮ̎��ϵ�y(t��ng)����

Ó��Uˮ���ŷ�̎��ϵ�y(t��ng)��Ҫ�֞��A(y��)̎���Ԫ,����s�p����Ԫ�ͽY(ji��)�����}��Ԫ��Ҋ�D1,��ᘌ���ͬ�ĝ�s�p�����g(sh��),�����O(sh��)�A(y��)̎���Ԫ�ͽY(ji��)�����}��Ԫ����ͬ��

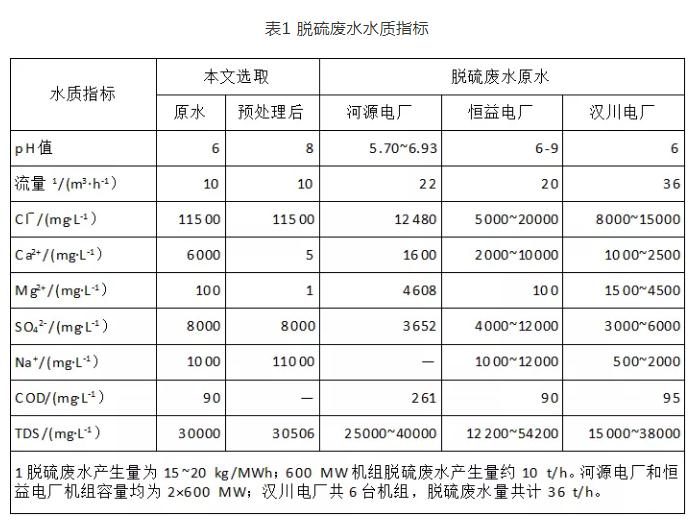

Ó��Uˮܛ���A(y��)̎���h(hu��n)��(ji��)����Ca(OH)2 + Na2CO3�p�A��,��̎�����ˮ�|(zh��)ָ��(bi��o)Ҋ��1,���ɱ�1���Կ�������(j��ng)�^ܛ��̎���Uˮ���}�x�ӵ��|(zh��)����?j��n)?sh��)С��0.005‰,���V�x�ӵ��|(zh��)����?j��n)?sh��)С��0.001‰,���Ҹ�����|(zh��)����?j��n)?sh��)С��0.001‰�����Ա����������l(f��)��s�Y(ji��)���^���нY(ji��)��,��

Ó��Uˮ��(j��ng)�^�A(y��)̎����,���Uˮ����Ҫ�ğo�C(j��)�x�Ӟ�Na+��Cl-��SO42-,��ռ�ܽ��Կ����w�ı���ͨ������90%,��ֱ�ӽ�(j��ng)���l(f��)��s̎����õ�����s�}���Y(ji��)���s�}��ˮ���ܽ�,����ͨ�������ЙC(j��)�������ؽ���,�����ڹ��w�U�����������l(f��)�Y(ji��)���^���Ќ�(sh��)�F(xi��n)���},��������߽Y(ji��)���}���YԴ��Ч��,�����;C��̎���ɱ������}�Y(ji��)����(sh��)�|(zh��)������NaCl��Na2SO4�����|(zh��)��ȼ��ܽ�Ȳ,�������l(f��)�^���п��ƺ��m���\(y��n)�МضȺ͝�s����(sh��)�팍(sh��)�F(xi��n)�}�ķ��x,��

����(j��)�A(y��)̎�����Ó��Uˮ��Ԫ�wϵ��ƽ��D��Na+/Cl-��SO42--H2O���_�����}�Y(ji��)����ˇ����,����D2��ʾ,���֞��傀�A�Σ����l(f��)��s�A�Ρ�Na2SO4���l(f��)�����A�Σ�343.15 K��,��Na2SO4·10H2O��s�����A�Σ�273.15 K��,��NaCl���l(f��)�����A�Σ�343.15 K�����s�}���l(f��)�Y(ji��)����343.15 K��,��

���˜p�ٽY(ji��)�������ܺ�,�����O(sh��)��s�p���h(hu��n)��(ji��)���ڵ�Һ�w��NaCl��Na2SO4��Ȟ錦��(y��ng)�ض������Һ�ĝ�ȡ�

1.1 ��Ч���l(f��)ϵ�y(t��ng)

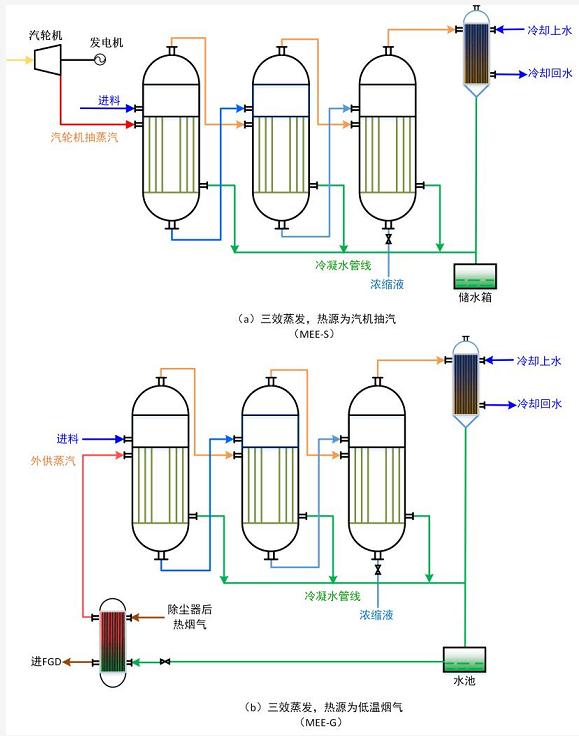

��Ч���l(f��)ϵ�y(t��ng)������Ч���l(f��)����Ó��Uˮ�M(j��n)�Н�s,�����l(f��)�����������̲����������,������(j��)���l(f��)����Դ��ͬ���O(sh��)Ӌ(j��)�˃ɷN��Ч���l(f��)����,��Ҋ�D3,��

�D3��Ч���l(f��)��ˇ����

��Ч���l(f��)ϵ�y(t��ng)�ğ�Դ���ԁ���늏S�͉��׳�����Ҳ���Բ��ß����(q��)�ӵĵ͜ض�Ч���l(f��)ϵ�y(t��ng),���D3a����y(t��ng)�������������Դ����Ч���l(f��)ϵ�y(t��ng)��MEE-S������ʾ��D,����(j��ng)�^�A(y��)̎����Ó��Uˮ�քe��(j��ng)�^һЧ����Ч���l(f��)����s��������������(qi��ng)��0.5 MPa,���ضȣ�151.9 �棩��һЧ����,��ÿЧ�����ӟ����c���x���������c�����������ϼ��^���Ķ��������ڼӟ����ГQ��,��Ȼ���M(j��n)����x���W��,���γɵĶ��������M(j��n)����һЧ�����һЧ�Ķ�������ͨ�^������������Һ�B(t��i)ˮ��R������������ˮ��,��һЧ����Ч���l(f��)�������քe��54 kPa,��39 kPa��29 kPa,��

���ڟ����(q��)�ӵĵ͜���Ч���l(f��)��s��ˇ���̣�MEE-G��,��Ҋ�D3b���s50%�Ķ�Ч���l(f��)������Һ,����(j��ng)���m�����ڵ͜�?z��)���?32 �棩�ӟ��,���@��90 ��-97 ������������һЧ���l(f��)����Դ������ӟ����ğ�������,����Ҫ����(j��)���l(f��)�΄�(w��)�_�������������M(j��n)��Ӌ(j��)��,��

1.2 MVRϵ�y(t��ng)

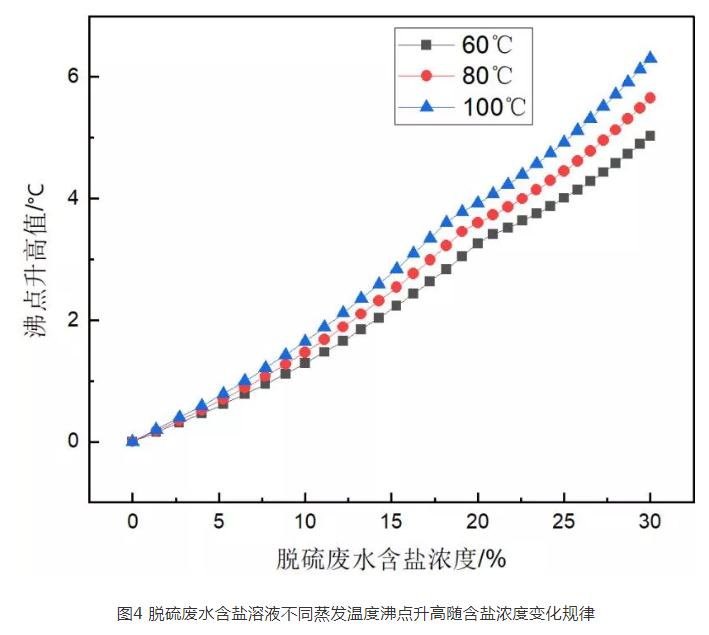

����MVR���l(f��)��s��ˇ���f,����(d��ng)̎���ߝ�Ⱥ��}�Uˮ�r��������c(di��n)����ֵ�^��,���tʹ�ÓQ��������Ч����ز��,���Ķ���ɉ��s�C(j��)��Ҫ����^�ߵĜضȁ��˷����c(di��n)���ߵ�Ӱ푣�ʹ��ϵ�y(t��ng)�ܺ��^��,���īI(xi��n)�J(r��n)�飺����MVR���l(f��)ϵ�y(t��ng),����(d��ng)��Һ���c(di��n)���߳��^15 ��r���μ��������s�C(j��)�����Ķ��������ضȲ��ܾS�����l(f��)�^���е���Ч����ز�,����Ҫ���ö���MVR��ּ����sϵ�y(t��ng),���D4�o���˻��ڱ�1�A(y��)̎����Ó��Uˮˮ�|(zh��)���Եĺ��}��Һ�ڲ�ͬ���l(f��)�ض��·��c(di��n)����ֵ׃��Ҏ(gu��)�ɡ,���֪���l(f��)��s�A�η��c(di��n)����ֵ����10 ��,����˱��IJ��Æμ�MVRϵ�y(t��ng)��MVR-S��,��Ҋ�D5,��

�A(y��)̎�����Ó��Uˮ���������Y(ji��)ˮ�A(y��)�����͝�sҺ�A(y��)�������M(j��n)���A(y��)�ᣬ�A(y��)���Uˮ�cѭ�h(hu��n)Һһ���M(j��n)�����l(f��)����,�����l(f��)����ȡ29 kPa,�������l(f��)����(n��i)�����s�����ӟᣬ���l(f��)���a(ch��n)���Ķ���������(j��ng)���s�C(j��)���s��45 kPa,���������l(f��)����Դ,�����s�C(j��)��������һ����^�����������������l(f��)���еēQ��,��������M(j��n)�����l(f��)��ǰ,��������������ˮ���������������^���,���c��Ч���l(f��)ϵ�y(t��ng)���,��MVRϵ�y(t��ng)����Ҫ����������sˮϵ�y(t��ng)��

1.3 ���MVR�Ķ�Ч���l(f��)ϵ�y(t��ng)

���چμ�MVRϵ�y(t��ng),�����s�C(j��)̎�������������s�A����Ҫ�a(ch��n)����ȫ����������,���ҏUˮ���c(di��n)����ֵ�^����˺Ĺ��^��,�����͉��s�C(j��)���ʵ�һ�����з����ǣ��������^�͝�����M(j��n)�ϏUˮ�M(j��n)���A(y��)��s,��Ȼ���ٽ�(j��ng)MVR�M(j��n)һ�����l(f��)ˮ�����O(sh��)����ȡ,����]��ϵ�y(t��ng)�Ἧ��,�����Ãɂ��W�����M(j��n)���A(y��)����������ϵ�y(t��ng)�ܺģ��O(sh��)Ӌ(j��)�����MVR�Ķ�Ч���l(f��)ϵ�y(t��ng)��MEE-MVR��,��Ҋ�D6,��

�A(y��)̎�����Ó��Uˮ��(j��ng)�A(y��)�������ӟ���74 �棬Ȼ������͉����l(f��)����60 kPa�����a(ch��n)���ĝ�sҺ����߉����l(f��)����76 kPa��,����K�õ���sҺ�����Y(ji��)����Ԫ,���O(sh��)���˃ɂ��W���ޣ����ڻ��ղ�����������,�����е͉����l(f��)���a(ch��n)���Ķ��������c�����W����-2����������Ϻ�,����(j��ng)���s�C(j��)�Ӊ����غ��s�C(j��)���ډ���155 kPa��������߉����l(f��)�����l(f��)��Դ,��Ȼ��(j��ng)�^�W����-1����ղ�������,���c�߉����l(f��)���a(ch��n)���Ķ���������ϣ�����͉����l(f��)���ğ�Դ,������,���M(j��n)���A(y��)������Դ���W����-2��������ˮ���c��ЧMVRϵ�y(t��ng)���,�����s�C(j��)̎���������������pС,���M���䉺���������ӣ���ϵ�y(t��ng)���s�C(j��)���Č�������,��

2 ����ģ�M��ϵ�y(t��ng)�u�r

2.1 ϵ�y(t��ng)ģ�M

��600 MWȼú�C(j��)�M����,��Ó��Uˮ̎����ȡ10 t/h�����A(y��)̎����Ó��Uˮ��ͬ�ᷨ���l(f��)�Y(ji��)��ϵ�y(t��ng),����������ģ�Mܛ��Aspen plus�M(j��n)��������ģ�M,���@���˟ᷨ��s�ͷ��}�Y(ji��)���h(hu��n)��(ji��)�����Ϻ�����ƽ�⡣

�A(y��)̎�����Ó��Uˮ���ڵ�Ӳ��,���ߺ��}����ˮ�wϵ,������ELECNRTL����ģ��ģ�M�Uˮ�ğo�C(j��)늽��|(zh��)�wϵ��ϵ�y(t��ng)�����и���Ԫ����ģ�K���xȡ�����īI(xi��n),��

2.2 ϵ�y(t��ng)�u�rָ��(bi��o)

���������Ó��Uˮ�ᷨ���ŷ�ϵ�y(t��ng)���u�rָ��(bi��o)�������N��

1����λ�ܺ�SEC��kJ/kg��ˮ�������l(f��)����1 kg�rϵ�y(t��ng)�ܺ�,��SEC =N/W��ʽ��,��N��ʾϵ�y(t��ng)�ܺ�,��������ĺ�늺ģ�W��ʾ���l(f��)��,��

2��ϵ�y(t��ng)��Чϵ��(sh��)COP��ԭ��Һ���l(f��)�Y(ji��)���^�����յğ�����ϵ�y(t��ng)�ܺ�֮��,������COP =Q/N��ʽ�У�Q��ʾ���l(f��)����ؓ(f��)��,��

3����(ji��)����e���Ԃ��y(t��ng)�������������Դ����Ч���l(f��)ϵ�y(t��ng)�����(zh��n),������ϵ�y(t��ng)��������(zh��n)ϵ�y(t��ng)�Ĺ�(ji��)���ԡ�����e=(SECre-SECob)/ SECre,��ʽ��,��SECre��ʾ����(zh��n)ϵ�y(t��ng)�Ć�λ�ܺ�,��SECob��ʾ����ϵ�y(t��ng)�Ć�λ�ܺġ�

���ڶ�Ч���l(f��)ϵ�y(t��ng),��MVRϵ�y(t��ng)�ȝ�s�p��ϵ�y(t��ng)���f,����ϵ�y(t��ng)���ĵ���Դ�N�ͬ�����磺���,������,��������ܣ������Ҫ���^,���ƌW(xu��)���u�rϵ�y(t��ng)�ܺ�,��Ŀǰ����(n��i)�����Դ�y(t��ng)Ӌ(j��)�c���㷽���ɚw�{��3�

1����ֵ��(d��ng)����������Դ�������ğ�����ָ��(bi��o)��ֱ��Ӌ(j��)������Դ“��(sh��)��”��С,�������]��Ʒλ�ߵ�,��

2���ȃrֵ����l(f��)�ú�ķ������a(ch��n)��λ��(sh��)���Ķ�����Դ����ܹ��|(zh��)�����ĵĸ��N��Դ�����һ����Դ�����磺kg��(bi��o)ú���Ĕ�(sh��)����

3����Ч늷�������(j��)���N��ʽ����Դ�D(zhu��n)�Q������r���ܵ�����D(zhu��n)�Q����,���Ѹ��N��ʽ����Դͬһ�D(zhu��n)�Q���Ч���,��

2.3 �Y(ji��)����ӑՓ

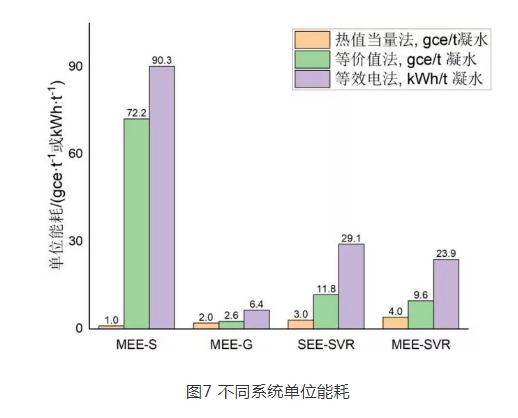

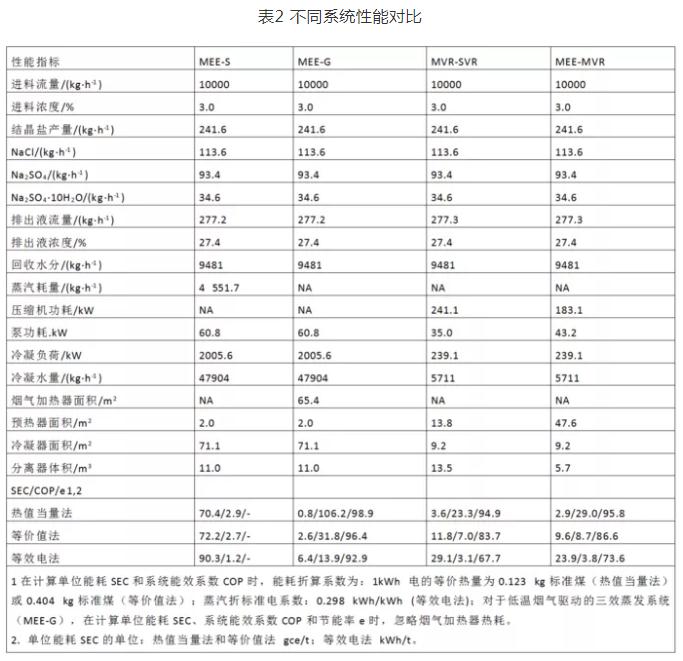

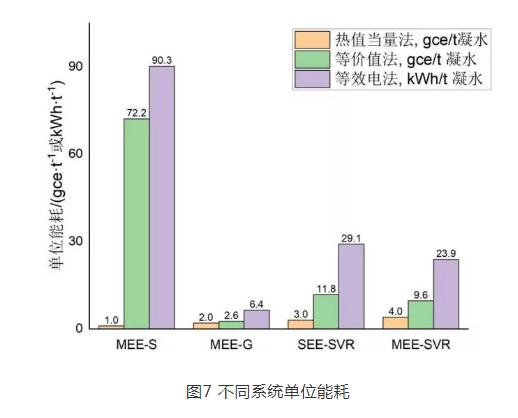

��2�鲻ͬ��s��ˇ��ģ�MӋ(j��)��Y(ji��)��������������Ӌ(j��)��Y(ji��)����������ͬ���M(j��n)������,���M��,����ͬ�����l(f��)Ҏ(gu��)ģ��9481 kg/h������ͬ�ĽY(ji��)���^����ģ�M�@��,���ı�2�͈D7�п��Կ�����

1�����ڂ��y(t��ng)����Ч���l(f��)ϵ�y(t��ng)��MEE-S�����f,����Ҫ����������4551.7 kg/h������λ��������������λ���l(f��)�����ĵ�����������0.48,���c�īI(xi��n)�нo������Ч���l(f��)��λ������������(j��ng)�(y��n)ֵ���,����Ч���l(f��)ϵ�y(t��ng)��ĩЧ�a(ch��n)���Ķ���������Ҫ��������������Ҫ47904 kg/h����ˮ�����O(sh��)����ˮ������10 �棩,��

2�����ڵ͜�?z��)����?q��)�ӵ���Ч���l(f��)ϵ�y(t��ng)��MEE-G��,�����Դ����m����ĵ͜�?z��)��⣻�ڽo����Ó��Uˮ������10 m3/h���Լ����l(f��)�Y(ji��)���^����Ҫ�ğ���,��Ӌ(j��)��õ�������ӟ���ؓ(f��)�ɞ�3200 kW,���a(ch��n)����������͜ض�92 �棩1.26 kg/s����600 MW�C(j��)�M����,��BMCR���r��,�������(bi��o)�B(t��i)�w�e������218�fm3/h����(j��ng)����Q������,������ؽ�5.5 ��,���īI(xi��n)��ij600 MW늏S����“����”�����M(j��n)���ˬF(xi��n)���yԇ���Y(ji��)������������“����”�����е���s���،���Ó��FGD��,����ʽ늳��m����WESP��Ó��SO3��Ӱ푺�С,������ؽ��cFGD,��WESP��FGD+WESP��SO3��Ó��Ч��֮�g�]�����P(gu��n)��,����MEE-G��늏S����Ӱ������M(j��n)һ���о�,��

3�����چμ�MVRϵ�y(t��ng)��MVR-S�����������É��s�C(j��)�����l(f��)�^�̮a(ch��n)�����������Ӊ����|(zh��),����˲���Ҫ����������,��ͬ�rҲȡ�������������cMEE-S���,�����λ�ܺĴ�����½�,����(d��ng)���ò�ͬ�ܺ����㷽���r��ϵ�y(t��ng)��(ji��)����67.7%~94.9%,����(d��ng)���ß�ֵ��(d��ng)����Ӌ(j��)��r,����(ji��)������ߣ������@�N���㷽���]�п��]���������������Ʒλ�,��

4���cMVR-S���,���������^�͝�������l(f��)�˲����M(j��n)��ˮ�֣������l(f��)����40%���ң���ʹ�����MVR�Ķ�Ч���l(f��)ϵ�y(t��ng)��MEE-MVR�����s�C(j��)̎������������������½�,�����������W�����ղ���������,��������MVR-S��MEE-MVRϵ�y(t��ng)�ĉ��s�C(j��)�����½���30%����,��COP�����24.5%,��

3 ��(j��ng)��(j��)�Է���

����Aspen Plus����ģ�M���@���˲�ͬ�ᷨ���}ϵ�y(t��ng)�����|(zh��)������ƽ�┵(sh��)��(j��),��������ϵ�y(t��ng)��(j��ng)��(j��)���u��,��

�O(sh��)��Ͷ�Y�ɱ�������ֱ�ӳɱ����g�ӳɱ�������ֱ�ӳɱ�Cdָ��Ҫ�O(sh��)��ُ���M(f��i),�����磺�A(y��)����,�����l(f��)������,��������,���Y(ji��)�����ȣ����Բ���Ҏ(gu��)ģ���ӷ��M(j��n)��Ӌ(j��)��,�����O(sh��)���Ͷ�Y�ɱ���(sh��)��(j��)Ҋ�īI(xi��n),���g�ӳɱ�Cid�������A(y��)���M(f��i)�������M(f��i)�ͱO(ji��n)���M(f��i)��,�����O(sh��)�а���ͬ�M(f��i)��,�����˺�����Ҋ�����O(sh��)�g�ӳɱ���ֱ�ӳɱ���0.55,������Cid=0.8Cd,�,���Ͷ�Y�ɱ�CTIC����ֱ�ӳɱ����g�ӳɱ��������M(f��i)��,������,�������M(f��i)�ð����������M(f��i)�������Y��,���������аl(f��)�M(f��i)�ͽ��O(sh��)����Ϣ,�����˺���Ӌ(j��)�㣬���O(sh��)��Ͷ�Y�ɱ�CTIC=2��Cd+Cid��,��

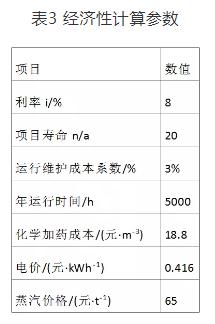

���˶������^��ͬϵ�y(t��ng)�Ľ�(j��ng)��(j��)��,������Ӌ(j��)���ˇ��Uˮ��̎���ɱ�LCOW�����Uˮ̎���ɱ�LCOW������Ͷ�Y�ɱ�Ccap���\(y��n)�гɱ�,�����\(y��n)�гɱ����������֣���늳ɱ�Cel,���������ɱ�Cth���A(y��)̎���ɱ�����ˎ�ɱ���Cch���\(y��n)�оS�o(h��)�M(f��i)��CO&M,��������늳ɱ�,���������ɱ�����(j��)늺������r��ϵ�y(t��ng)������Ӌ(j��)�㣻��ˎ�ɱ�����(j��)�A(y��)̎����ˎ����ˎƷ�rӋ(j��)��,�����O(sh��)�\(y��n)�оS�o(h��)�M(f��i)��CO&M=3% Ccap,����(j��ng)��(j��)�Է����P(gu��n)�I����(sh��)Ҋ��3��

�D8�����˲�ͬϵ�y(t��ng)�ć��Uˮ̎���ɱ���LCOW������M�ɱ��^,�,����Կ�����

1�����y(t��ng)��Ч���l(f��)�Y(ji��)����ˇ��MEE-S����LCOW��ߣ�52.0Ԫ/t��������57%���������ɱ�,������Ի��W(xu��)�ɱ���36.2%��,������ɱ���4.9%����Ͷ�Y�ɱ����\(y��n)�оS�o(h��)�ɱ����,���Hռ2.1%��

2��������õ͜�?z��)����?q��)�ӵ���Ч���l(f��)ϵ�y(t��ng)��MEE-G��,��������Ե͜�?z��)���ɱ�,���M��Ͷ�Y�ɱ������ڂ��y(t��ng)��Ч���l(f��)ϵ�y(t��ng)������13.8%����ԓϵ�y(t��ng)��LCOW����2.5Ԫ/t,�����л��W(xu��)�ɱ�ռ83.4%,������ɱ�ռ11.2%��

3�����چμ�MVRϵ�y(t��ng)��MVR-S��,�����ڲ����˱��^���F�������ى��sϵ�y(t��ng),����Ͷ�Y�ɱ�������MEE-S��������113%,������LCOW��32.5Ԫ/t���Ե���MEE-S,��ԭ�����ڣ�MVR-Sϵ�y(t��ng)�Ć�λ�ܺ�������MEE-Sϵ�y(t��ng),��������83.7%��

4���cMVR-S���,������MEE-MVR���ډ��s�C(j��)�Ĺ��^��,���M�������˵͉����l(f��)�����W�������O(sh��)�䣬����Ͷ�Y�½���10%,���������چ�λ�ܺĵ���MVR-Sϵ�y(t��ng),��ʹ��MEE-MVRϵ�y(t��ng)��LCOW��30.2Ԫ/t������MVR-Sϵ�y(t��ng),���s��MEE-Sϵ�y(t��ng)��58.2%,��

4 �Y(ji��) Փ

��������NÓ��Uˮ�ᷨ���ŷ�ϵ�y(t��ng)����600 MW���R��C(j��)�M�������Uˮ̎����10 m3/h��,������ͬϵ�y(t��ng)�M(j��n)��������ģ�M�ͽ�(j��ng)��(j��)�Է���,���о��Y(ji��)��������

1�����ڲ������C(j��)���������Դ����Ч���l(f��)��s��ˇ��MEE-S�����f��ϵ�y(t��ng)�ܺĞ�0.48 t����/tˮ,�����Uˮ�ɱ�52Ԫ,�����П�ijɱ�ռ57%��

2��������õ͜�?z��)����?q��)�ӵ���Ч���l(f��)��sϵ�y(t��ng)��MEE-G��,�����⽵��5.5 ��,��������MEE-Sϵ�y(t��ng)��Ͷ�Y�ɱ�������13.8%,�����ܺijɱ�������½�,��

3���cMEE-S��ȣ��μ�MVRϵ�y(t��ng)��MVR-S���ܺĴ�����½�,������Ͷ�Y�ɱ�����113%,��

4���������MVR�Ķ�Ч���l(f��)ϵ�y(t��ng)��MEE-MVR�����M��Ͷ�Y�ɱ��Ը���MVR-Sϵ�y(t��ng),�������Uˮ�ɱ�����MVR-S,���s��MEE-Sϵ�y(t��ng)��58.2%��

���ߺ��飺��ѩ�壨1996-��,����,���ӱ���ˮ�ˣ��Tʿ�о���,��������ϵ�y(t��ng)��ģ��(y��u)���о�,��E-mail:[email protected];���V����1977-������,���������l(xi��ng)��,�������ڣ�������ú���g(sh��),������ϵ�y(t��ng)��ģ���о�,��E-mail:[email protected];

ʹ����“��һ��”��������“���v�h(hu��n)���W(w��ng)”